Die Chemiker Lukas Siegwardt und Markus Gallei von der Universität des Saarlandes haben ein Verfahren entwickelt, wie sie dreidimensionale komplexe Objekte drucken können, die brillante Strukturfarben zeigen.

Den Effekt kennt man von Schmetterlingen oder Opalen: Je nach Lichteinfall schillern Tiere oder Edelsteine in unterschiedlichen Regenbogenfarben. Solche Strukturfarben verblassen nicht und sind ungiftig. Bisher konnten sie künstlich nur als dünner Film hergestellt werden.

Harter Kern mit weicher Schale

Dr. Markus Gallei, Professor für Polymerchemie, und sein Doktorand Lukas Siegwardt haben nun sogenannte perfekte Partikel hergestellt, deren harter Kern von einer weichen Schale umgeben ist. Perfekte Partikel bezeichnet in diesem Fall Teilchen, die allesamt identisch groß und geformt sind. Diese Ausgangsmaterialien, die in der Regel aus gängigen Materialien wie Polystyrol oder Ethylacrylaten bestehen, haben sie so verändert, dass sie sich auch im 3D-Drucker verarbeiten lassen.

Das war bisher nicht möglich. Seit 2001 können solche Farben zwar künstlich hergestellt werden, allerdings nur als sehr dünner Film, der Bruchteile eines Millimeters dick ist. „Dabei wird das Material mittels Industriepressen oder Folienwalzanlagen verarbeitet. Daraus wird dann ein buntes Material, das seine Farbe verändern kann“, erklärt Prof. Gallei.

Man kann daran ziehen, Strom anlegen, die Temperatur verändern, den pH-Wert und viele weitere Parameter beeinflussen, die allesamt dazu führen, dass die Farbe sich ändert. „Man kann das Material beliebig schalten“, nennt Markus Gallei solche Vorgänge.

3D-Objekte mit vielen Anwendungsmöglichkeiten

Solche Farben haben zwei große Vorteile: Sie sind zum einen völlig unschädlich im Gegensatz zu vielen anderen Farben. Und sie bleichen niemals aus. Hinzu kommt ihre schier unendliche Wandlungsfähigkeit, die bisher nur dadurch begrenzt wurde, dass sie als hauchdünner Film hergestellt werden konnten.

Nun hingegen wären 3D-Objekte aus solchen Materialien als vielfältig einsetzbare Sensoren für allerlei Messmethoden oder als Fälschungsschutz für Waren denkbar, um nur zwei Beispiele zu nennen. Man kann die Partikel so herstellen, dass sie jede denkbare Eigenschaft besitzen und ebenfalls leicht in Form zu bringen sind.

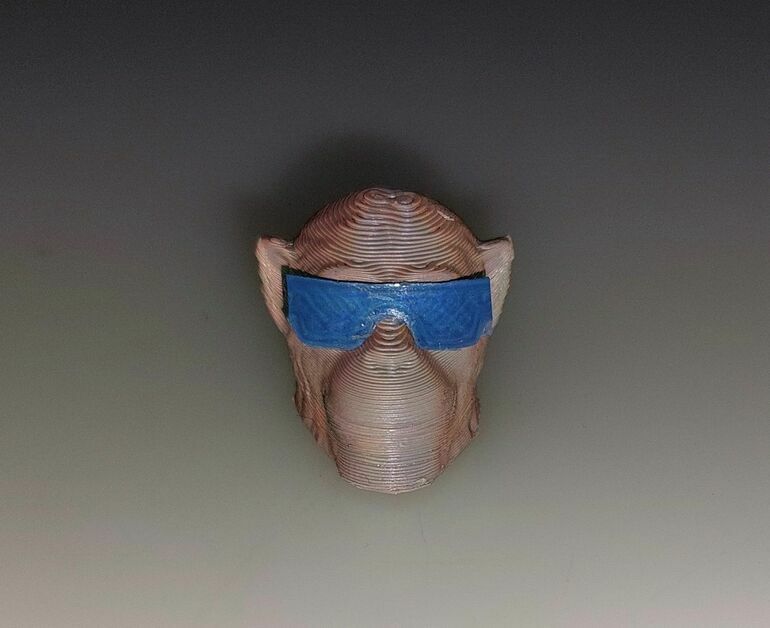

Lukas Siegwardt demonstriert die Wandlungsfähigkeit des Stoffes, indem er an einem ausgedruckten, etwa 5 cm langen Prüfling zieht. Die vormals rote Farbe des Objekts verändert sich immer mehr ins Blaue, je mehr der Doktorand daran zieht. „Damit habe ich schon einen einfachen Sensor, der auf Zug- und Druckkräfte reagiert“, erklärt der Wissenschaftler.

Hinter allem steckt Chemie

Markus Gallei erklärt die Chemie, die dahintersteckt. Die hat mit den erwähnten perfekten Partikeln aus den Standard-Polymeren zu tun, die in Rohform als weißes, pudriges Pulver in die Industriepresse und nun auch in den 3D-Drucker kommen. „Diese Partikel ordnen sich während des Druckens in regelmäßigen Mustern an, welche dann unterschiedliche Farben haben, je nachdem, wie groß die Abstände zwischen den Partikeln sind.“

Die weichen Schalen der einzelnen Partikel zerfließen zu einer fließfähigen Masse, welche die harten Kerne umgibt. Zieht man an einem Objekt, verändert man die Abstände zwischen den einzelnen Kern-Partikeln – die Farbe ändert sich. Die harten, perfekten Partikel bewegen sich in dem weichen umgebenden Medium und ordnen sich zu einem neuen Muster an.

„Man quetscht quasi den Honig zwischen den einzelnen Kügelchen raus“, erklärt Markus Gallei mit einem Bild den Vorgang auf molekularer Ebene. So verändern sich die Partikelabstände und damit auch die Farbwiedergabe.

Auf die richtige Mischung kommt es an

Um ein solches Material auch für einen 3D-Druck aufzubereiten, war eine Menge Laborarbeit nötig. „Ich habe das Material so verändert, dass es sich drucken lässt. Es hat Monate gedauert, bis die richtige Zusammensetzung gefunden war“, sagt Lukas Siegwardt rückblickend.

Dabei waren zwei harte Nüsse zu knacken: Zum einen musste Siegwardt die Fließeigenschaften des pulvrigen Ausgangsstoffes so verändern, dass sie die Düsen des Druckers nicht verstopften, sprich: Das Pulver muss möglichst rückstandsfrei gedruckt werden.

Der zweite Punkt waren die thermischen Eigenschaften. „Beim Pressen muss das Ausgangsmaterial etwa 120 Grad Celsius verkraften. Beim 3D-Druck fallen aber Temperaturen von 140 bis teilweise 200 Grad Celsius an“, erklärt der Wissenschaftler die Anforderungen. Viele Materialien seien im Laufe der Monate kaputtgegangen, erinnert er sich. Bis er letzten Endes doch die richtige Mischung gefunden hat. (jk)