Firmen im Artikel

Die 3D-Druck-Software 4D_Additive 1.6 von CoreTechnologie verfügt über eine KI gestützte Nesting-Technologie. Laut Hersteller soll diese eine um durchschnittlich 30 Prozent gesteigerte Effizienz beim Betrieb von SLS- und den MJF-3D-Druckern von HP gegenüber der Vorgängerversion und anderen gängigen Nesting-Tools ermöglichen.

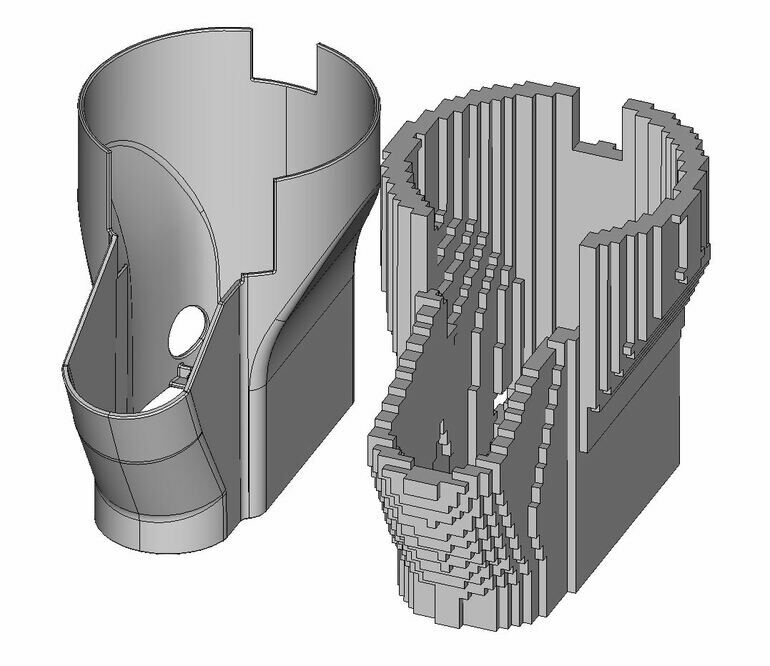

CoreTechnologie hat das Nesting-Modul der 4D_Additive-Software für das automatische Platzieren der Bauteile im virtuellen Bauraum des 3D-Druckers vollständig überarbeitet. Die neue Nesting-Funktion erzielt eine deutlich höhere Effizienz bei einfacher Bedienung. Im stark umkämpften Dienstleistungssektor sowie für die signifikanter werdende additive Fertigung im Maschinen- und Anlagenbau sowie im Elektronik- und Konsumgüter-Bereich ist die durch leistungsfähiges Nesting erreichbare Effizienzsteigerung ein wichtiger Wettbewerbsfaktor.

3D-Druck-Software ermöglicht hohen Produktivitätsgewinn

Durch intelligente Vorsortierung der zu platzierenden Bauteile und verbesserte Berechnungsgenauigkeit würden mit der neuen Version bis dato unerreichte Packdichten generiert, heißt es von CoreTechnologie. So könne die Druckzeit bei gleicher Teile-Anzahl durch eine reduzierte Packhöhe um 30 Prozent verringert werden. Die höhere Packdichte und niedrigere Bauhöhe generiert eine geringere Maschinenlaufzeit. Der daraus resultierende Produktivitätsgewinn ist in der Praxis für alle Nutzer ein entscheidender Wettbewerbsvorteil.

Wichtig für die Oberflächenqualität ist die optimale Verteilung der Bauteile zur Vermeidung von Hitzenestern durch gleichmäßige Wärmeverteilung. Nach dem eigentlichen Packen erfolgt ein automatischer Optimierungsvorgang, der durch Angleichen der Bauteile dafür sorgt, dass Wärmenester vermieden werden. Hierbei wird die beim Nesting erreichte geringste Höhe beibehalten.

Die Berechnungsgeschwindigkeit der neuen Nesting-Funktion wird durch bessere Ausnutzung der Multiprozessor-Berechnung sowie durch eine optimierte Speicherverwaltung um 50 Prozent und mehr deutlich verkürzt.

Durch die neue Nesting-Funktion werden im Vergleich zum Bauraum der Maschine große Bauteile exakter genestet und hinsichtlich der Ausnutzung des zur Verfügung stehenden Platzes optimal verteilt. Entstehende Zwischenräume werden für die kleineren Bauteile effizient genutzt. Da die neue Nesting-Technologie sehr hohe Packdichten ermöglicht, kann durch einen Begrenzungsparameter die maximale Packdichte und damit die Temperaturentwicklung begrenzt werden.

Praxis-Tests mit dem HP MJF 4200 3D-Drucker

Ein exemplarischer Druckvorgang mit dem HP MJF 4200 3D-Drucker bei einer Bauhöhe von 380 Millimetern und 16 Stunden wird durch die neue Nesting-Funktion anstatt mit 357 Millimetern mit einer reduzierten Bauhöhe von nur 283 Millimeter genestet. Die Bauhöhe reduziert sich um 74 Millimeter und die hieraus resultierende Druckzeit verringert sich um drei Stunden. Die Packdichte erhöht sich von acht auf etwas über zehn Prozent und die Dauer des Nesting-Vorgangs reduziert sich von 8 auf 3,5 Minuten. Eine Effizienzsteigerung durch die Laufzeitverringerung von drei Stunden erreicht bei 250 Produktionstagen im Jahr pro Maschine eine zusätzliche Produktivität von rund 750 Stunden.

Die aus der kürzeren Druckzeit resultierende, verkürzte Abkühlzeit spart potenziell zusätzlich bis zu neun Stunden. Die effektive Produktionszeit sowie Produktionskosten werden durch die neue Funktion deutlich verringert. So gewinnt die additive Fertigung für viele Anwendungen durch enorme Zeit- und Kostenersparnis weiter an Attraktivität. (eve)