Nachdem die Gefertec GmbH erst Anfang des Jahres die neue arc80X vorgestellt hatte, liefert sie nun die erste Anlage dieser neuen Maschinengeneration aus: Das englische Unternehmen Kingsbury hat die Maschine jetzt für das Applikationscenter der Tochtergesellschaft Additure gekauft. Die Lieferung ist für Anfang 2025 geplant.

Hoher Beratungsbedarf der potenziellen Kunden

Kingsbury und Gefertec verbindet bereits seit fünf Jahren eine enge Partnerschaft, in deren Rahmen die Engländer die arc-Maschinen des Berliner Unternehmens exklusiv auf dem britischen Markt vertreiben. Kingsbury hat vor rund zwei Jahren mit Additure ein Tochterunternehmen gegründet, das sich ausschließlich auf additive Fertigungsmethoden konzentriert.

Da der Beratungsbedarf der potenziellen Kunden in diesem Bereich sehr hoch ist, betreibt Additure am Standort Preston ein Applikationscenter, das für die Auftragsfertigung eingerichtet ist und in dem auch Machbarkeitsstudien durchgeführt werden können. Dort ist bereits eine arc405 in Betrieb.

Fertigung basiert auf Wire Arc Additive Manufacturing

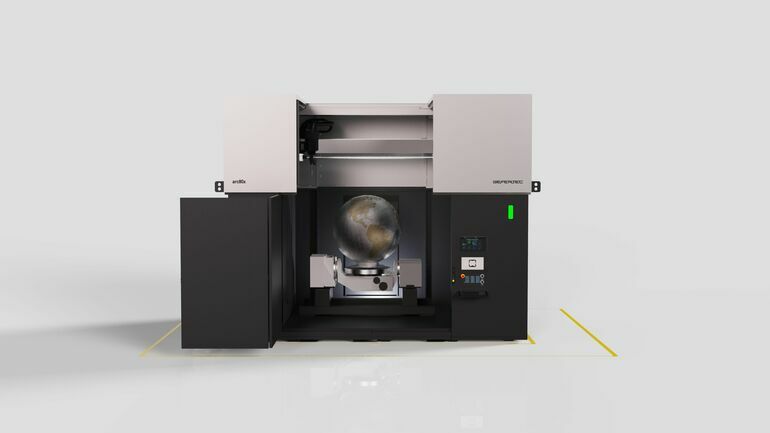

Die arc-Maschinen von Gefertec sind komplette Fertigungssysteme, die auf dem WAAM-Verfahren (Wire Arc Additive Manufacturing) basieren. Es eignet sich insbesondere für große Bauteile. Dabei wird das traditionelle Metallschutzgasschweißen für den additiven Aufbau von Bauteilen genutzt, indem Lage für Lage ein endkonturnahes Bauteil entsteht.

Die arc-Maschinen kombinieren dieses Verfahren mit der Standardsoftware NX von Siemens und einer Sinumerik-Steuerungsarchitektur. Für Sonderfälle in der Fertigung bietet Gefertec eine eigens dafür entwickelte CAM-Software.

Anhaltend hohe Nachfrage nach größeren Bauteilen

„Angesichts der anhaltenden Nachfrage in den Bereichen Verteidigung, Energieerzeugung und Luft- und Raumfahrt und der Menge an Aufträgen, die wir ablehnen mussten, fiel uns die Entscheidung für eine zweite Gefertec-Maschine leicht“, erklärt Richard Kingsbury, Geschäftsführer des britischen Unternehmens. Die arc80X verschaffe nicht nur die dringend benötigte zusätzliche Kapazität, sondern biete auch einen erheblich größeren Bauraum. „Wir sind in der Lage, viel größere Teile zu drucken, was unseren Wert und unsere Bedeutung für diese wichtigen Sektoren erheblich steigert.“

BMW Group erforscht das WAAM-Verfahren für Bauteile in Serienfahrzeugen

Der Bauraum ist bei der 3-Achs-Variante 2 m x 2 m x 2 m groß, die 5-Achs-Variante kann Bauteile mit einem Durchmesser von bis zu 0,9 m und einer Höhe bis zu 1,4 m drucken. Die neue Maschinengeneration bietet zudem einen sehr hohen Automatisierungsgrad, der die Effizienz in der Fertigung verbessert. Zu den automatisierten Funktionen gehören integrierte Werkzeugvermessung, Gasdüsenreinigung, Drahtabschneiden und ein Wechsel von Verschleißteilen. (jpk)