additive: Wie unterstützt Zeiss bei der Qualitätssicherung additiv gefertigter Metallteile?

Bauza: Derzeit sind bei jedem Schritt in der Prozesskette viele Untersuchungen für einen optimalen Teiledruck erforderlich. Um das Prozesswissen aufzubauen, braucht es deshalb mitunter mehrere Jahre. Mit anderen Worten, noch läuft sehr viel über ,Trial and Error‘. Die Anzahl der Iterationsschleifen lässt sich jedoch über detaillierte Analysen von Materialien und Prozessen signifikant reduzierten. Zeiss verfügt dafür über eine umfangreiche Expertise in Kombination mit einer Vielzahl an Technologien, die Firmen ein tieferes Verständnis und eine detaillierte Überwachung der meisten Prozessschritte ermöglicht.

Zarnetta: Unternehmen charakterisieren beispielsweise das Pulver häufig mit unseren Licht- und Elektronenmikroskopen. Denn das Pulverbett-Schmelzverfahren erfordert die Verwendung von Pulvern mit sehr strengen Spezifikationen in Bezug auf Größe, Form und Materialeigenschaften. Wie unsere Erfahrung zeigt, haben Abweichungen von diesen Parametern einen großen Einfluss auf die Qualität des Endproduktes. Die Unternehmen prüfen mit unseren Rasterelektronenmikroskopen unter anderem, ob das Pulver oxidierte Partikel enthält, die beim Schmelzen im 3D-Drucker zu Problemen führen können. Oder sie analysieren, ob das recycelte Pulver noch für hochwertige Konstruktionen verwendet werden kann. Um diese Untersuchungen weiter zu unterstützen, haben wir korrelative Techniken entwickelt, die die Lücke zwischen Licht- und Elektronenmikroskopie schließen und Kunden ein besseres Verständnis der Materialeigenschaften ermöglichen. Denn damit können auf Makroebene erkannte Unregelmäßigkeiten im Pulver mühelos auf der Mikroebene untersucht werden, denn die entsprechende Position wird einfach auf ein Elektronen- oder ein Röntgenmikroskop übertragen. Dies hilft Kunden, die Pulverqualität schneller zu bewerten und materialbedingte Mängel während des Druckvorgangs zu vermeiden.

Wie können Unternehmen darüber hinaus ihre Prozesse mit Zeiss optimieren?

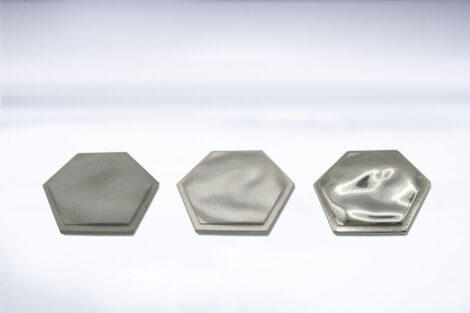

Bauza: In der additiven Fertigung spielen neben den Mikroskopen auch andere Zeiss-Lösungen eine Rolle. Zum Beispiel können mit unseren optischen 3D-Scannern und Computertomographen (CT) Fehler gefunden werden, die im Druckprozess entstanden sind. Denn mit diesen Technologien erhalten Unternehmen innerhalb weniger Minuten ein Volumenmodell vom gesamten Bauteil. Dieses wird mit den Soll-Daten aus dem CAD-Modell verglichen. Ein Vorgehen, das sich auch für nachgelagerte Prozesse eignet und damit eine Analyse von Teilen unmittelbar nach dem Druck, im wärmebehandelten Zustand und schließlich nach der Entfernung von der Bauplatte erlaubt. So lässt sich verstehen, wie stark der Nachbearbeitungsprozess die endgültigen Teildimensionscharakteristiken beeinflusst. Dies wiederum ist entscheidend, um Rückschlüsse auf Prozessparameter zu ziehen und Fertigungsprogramme zu erstellen.

Wie lässt sich das messtechnisch umsetzen?

Bauza: Solche Tests können sowohl mit klassischen taktilen KMGs als auch mit modernster CT-Röntgentechnologie durchgeführt werden. Da auch die Oberflächenrauheit additiv gefertigter Teile für ein Versagen des Bauteils verantwortlich sein kann (zum Beispiel durch Rissausbreitung), sollte diese ebenfalls überprüft werden. Zeiss bietet auch hier optische Weißlicht- und Röntgenstrahl-basierte Systeme für die Prüfung der äußeren und inneren Oberflächen. Ein großer Vorteil ist zudem, dass alle erhobenen Informationen zur gesamten Prozesskette in der Qualitätsdatenmanagement-Software Zeiss Piweb miteinander korreliert werden können, was eine detaillierte statistische Auswertung ermöglicht. Die oben genannten Technologien werden bereits in der klassischen Fertigungsumgebung eingesetzt. Und diese Erfahrung sowie das Knowhow können genutzt werden, um die Prozessentwicklung für additive Fertigungsprozesse zu beschleunigen und den Ertrag insgesamt zu steigern.

Wie will Zeiss die Prozessstabilität und Qualität von additiv gefertigten Bauteilen weiter vorantreiben?

Hermannstädter: Einige Hersteller von 3D-Druckern beginnen, den Druckprozess selbst zu überwachen. Wir beobachten diese Entwicklungen derzeit sehr genau. Sicherlich werden wir Schnittstellen schaffen, um prozessinterne Daten in Zeiss Piweb einzubinden. Dann können Anwender der additiven Fertigung noch mehr Qualitäts- und Messdaten miteinander korrelieren und Fehler schneller ausfindig machen. Aber wir sehen natürlich weiteres Verbesserungspotenzial. Unser Ziel ist es, eine selbstlernende Lösung zu entwickeln, die basierend auf den bereits bei der Herstellung der Metallteile im Drucker erfassten Qualitätsdaten entscheidet, ob erkannte Fehler die Leistung des Endprodukts beeinflussen könnten oder nicht. Eine solche Lösung wird dann Prozessrückmeldungen liefern und im Extremfall den Druckprozess abbrechen – ganz im Sinne von Industrie 4.0.

Zarnetta: Und nicht nur das. Indem wir alle Informationen aus den Materialeigenschaften des Metallpulvers über die Umgebungsbedingungen im Drucker bis hin zur Mikrostruktur der Bauteile zusammenführen und auswerten, werden wir sogar vorgelagerte Prozesse beeinflussen und Konstrukteuren beispielsweise die Entwicklung von Modellen ermöglichen, die ohne Probleme mit der gleichen funktionellen Leistung hergestellt werden können. So werden Defekte vermieden, bevor sie auftreten.

Carl Zeiss Industrielle Messtechnik GmbH

www.zeiss.de/industrial-metrology

Formnext Halle 3.1 Stand B50