2017 begann Siemens, Gasturbinenbrenner mit selektiver Laserschmelztechnik zu drucken; dies waren die ersten Brenner, die im Rahmen des Siemens-Programms für intelligente Brennerfertigung (IBUMA) in Finspång, Schweden, hergestellt wurden. Jeder Brennerkopf wird in einem Stück gefertigt; bei konventionellen Verfahren waren dagegen 13 Einzelteile und 18 Schweißvorgänge erforderlich. Konstruktionsverbesserungen, z. B. die Ausführung der Pilotgaszufuhr als Teil des Brennerkopfes statt der äußeren Brennstoffleitung, ermöglichen eine niedrigere Betriebstemperatur und tragen so zu einer längeren Lebensdauer der Komponenten und letztendlich der gesamten Gasturbinen bei.

Siemens und E.ON, die bei bei diesem Projekt als „Mitgestalter“ eng zusammenarbeiteten, konnten auf beiden Seiten Vorteile realisieren. Siemens forciert die Entwicklung innovativer Entwurfs- und Fertigungstechnologien, von denen E.ON dann frühzeitig profitieren kann.

Vladimir Navrotsky, Chief Technology Officer von Siemens Power Generation Services, Distributed Generation, blickt gespannt auf die Zukunft: „Diese ersten Ergebnisse aus der gemeinsamen Arbeit am IBUMA-Brenner mit E.ON bestätigen unsere Überzeugung, dass diese Technologie den Markt grundlegend verändern wird. Wir sind E.ON für die aktive Beteiligung und das Engagement bei der Förderung von Innovationen dankbar und freuen uns auf unsere weitere enge Zusammenarbeit.“

Zehn Jahre Entwicklungsarbeit

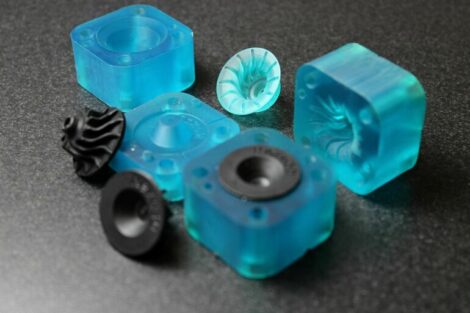

Siemens begann 2008, in den 3D-Metalldruck zu investieren, und hat diese Technologie speziell für den Stromerzeugungsbereich weiterentwickelt. 2012 nahm Siemens den ersten Drucker EOS M280 SLM in Betrieb und passte ihn für die Reparatur von Brennern an. 2013 wurden die ersten 3D-gedruckten Brennerspitzen und Drallkörper in kommerziell eingesetzten Gasturbinen installiert. Im Jahr 2016 erwarb Siemens das britische Unternehmen Materials Solutions. 2017 konstruierten und druckten die 3D-Experten von Siemens die weltweit ersten Gasturbinenschaufeln und erprobten sie unter Betriebsbedingungen. Im selben Jahr wurden in Finspång die Brenner gebaut, die dann in Philippsthal für E.ON eingesetzt wurden.

Formnext Halle 3.0 Stand E50