Anfang diesen Jahres wurde ein Metall-3D-Drucker als Technologiedemonstrator zur Internationalen Raumstation ISS gebracht. Nach sieben Monaten im All wurde nun das erste Bauteil 400 Kilometer über der Erde gedruckt. Ein Meilenstein: Der Technologiedemonstrator ist der erste, der erfolgreich ein Metallteil unter Mikrogravitationsbedingungen additiv fertigt. In der Vergangenheit waren auf der ISS lediglich 3D-Drucker aus Kunststoff im Einsatz.

Inhaltsverzeichnis

1. Erste Tests unter Mikrogravitationsbedingungen

2. Validierung der Inbetriebnahme-Phase des Metall-3D-Druckers

3. Der Weg von 2D zu 3D – eine akribische Arbeit

4. Living in a Box: Ein Metall-3D-Drucker unter Verschluss

5. Ausblick: Drei weitere additiv gefertigte Bauteile

Die Erforschung von Mond und Mars erhöht die Dauer der Missionen und die Entfernung von der Erde. Die Versorgung von Raumfahrzeugen wird künftig eine größere Herausforderung darstellen. Die additive Fertigung im Weltraum wird, laut ESA, künftigen Missionen und deren Besatzungen Autonomie verleihen. Sie bietet die Möglichkeit zur

- Herstellung benötigter Teile,

- Reparatur von Ausrüstung oder

- zum Bau spezieller Werkzeuge auf Abruf

während der Mission, anstatt auf Nachschub und Redundanzen angewiesen zu sein.

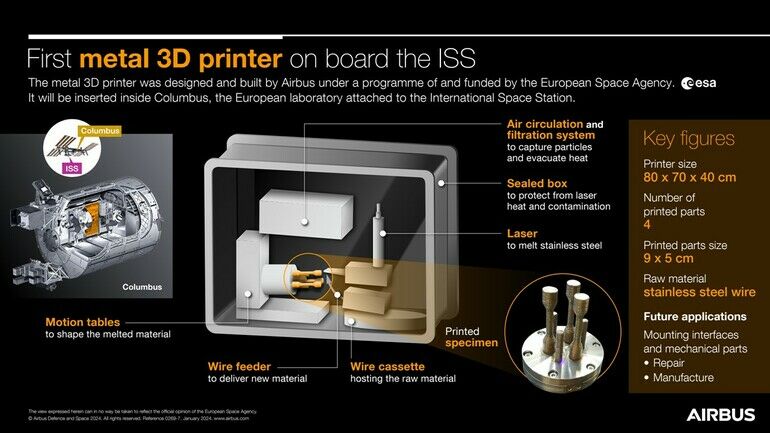

Mit dem Ziel, die Machbarkeit der Herstellung von Metallteilen in der Schwerelosigkeit zu demonstrieren und den Weg für neue Fertigungsmöglichkeiten in der Umlaufbahn zu ebnen, wurde ein erster Metall-3D-Drucker im Januar 2024 auf die ISS geschickt. Ein Konsortium aus Airbus Defence and Space, dem 3D-Drucker-Hersteller AddUp, der Universität Cranfield und Highftech Engineering hat den Technologiedemonstrator im Rahmen eines Programms der Europäischen Weltraumorganisation (ESA) entwickelt und finanziert.

Nach der Installation des 3D-Druckers an Bord des Columbus-Moduls der ISS im Mai dieses Jahres und der hermetischen Versiegelung der 3D-Drucker-Tür durch den ESA-Astronauten Andreas Mogensen konnte der 3D-Druck-Prozess beginnen. Laut Airbus wurde der Druckvorgang von der französischen Raumfahrtagentur CNES, dem Kontrollzentrum für die Nutzlasten der ISS, überwacht. Zwei Bediener von Airbus und CNES sorgten für einen reibungslosen Ablauf des Prozesses.

Erste Tests unter Mikrogravitationsbedingungen

Das Team begann mit Inbetriebnahmetests. Laut Airbus eine wichtige Phase, in der die Teilsysteme des 3D-Druckers getestet werden, um sicherzustellen, dass sie zusammenarbeiten: das Edelstahl-Auftragssystem, der Laser, der Drahtvorschub. Außerdem musste die Koordination der beweglichen Platten des 3D-Druckers überprüft werden, um sicherzustellen, dass das Metall in einer vorgegebenen Bahn aufgetragen werden kann.

Dann konnte der 3D-Druck-Prozess beginnen, indem geschmolzenes Material auf eine bewegliche Platte in der gewünschten Form aufgetragen wurde. Ganz wie bei herkömmlichen Desktop-3D-Druckern. Anstelle von Kunststofffilament wird hier ein Edelstahldraht mit einem Hochleistungslaser geschmolzen.

Validierung der Inbetriebnahme-Phase des Metall-3D-Druckers

Ein letzter Test war, so Airbus, erforderlich, um diese Inbetriebnahmephase zu validieren: das Aufbringen eines Buchstabens S aus Edelstahl. „Der erfolgreiche Druck des S bestätigte, was wir ‚2D‘ nennen“, sagt Anthony Lecossais, leitender Ingenieur für Metall-3D-Druck bei Airbus Defence and Space. „Als Nächstes mussten wir zu 3D übergehen, d. h. mehrere Schichten übereinander aufbringen. Das war kein Zuckerschlecken, und wir mussten mit einigen Unwägbarkeiten umgehen. Die ISS ist ein Ort wie kein anderer, an dem ein hohes Maß an Sicherheit herrscht. Außerdem haben wir ein komplexes Betriebsszenario, um sicherzustellen, dass wir die Nutzlast zuverlässig über die Telekommunikationsverbindungen der ISS fernsteuern und überwachen können.“

Der Weg von 2D zu 3D – eine akribische Arbeit

Nach einigen Anpassungen mit Hilfe des Projektpartners AddUp konnten die Schichten miteinander verbunden werden. „Da jede Schicht kontrolliert wird, konnten wir Sequenzen von zwei bis drei Minuten laufen lassen und dann auf das Feedback des CNES-Operators warten, bevor wir die nächste Sequenz laufen ließen, um die Druckleistung zu überprüfen und eventuelle Korrekturen vorzunehmen“, erklärt Lecossais.

Von allen Parametern des 3D-Drucks erfordert die korrekte Einstellung der Schichthöhe die meiste Aufmerksamkeit. Die Höhe wird gemessen, bevor ein Kalibrierungsbefehl gesendet wird, um die Höhe der nächsten Schicht anzupassen. Und es sind über 200 Schichten zu drucken. „Es ist eine akribische Arbeit, die wir jeden Tag gelernt haben, indem wir jede gedruckte Schicht und alle Daten der Nutzlast gescannt haben. Das half uns, uns ständig anzupassen“, sagt Lecossais.

Laut Airbus dauerte es bis Mitte Juli bis die Hälfte des ersten Musters gedruckt war. Dies markierte den Beginn einer „Kreuzfahrtphase“, in der die 3D-Druck-Rate dank Optimierungsquellen sowohl am Boden als auch an Bord der ISS beschleunigt wurde. So wurde beispielsweise nach einer Analyse des Geräuschbedarfs die 3D-Druck-Zeit von 3,5 auf 4,5 Stunden pro Tag erhöht. Anfang August 2024 war die erste Probe für einen ISS-Astronauten zur Entnahme bereit.

Bild: Airbus

Living in a Box: Ein Metall-3D-Drucker unter Verschluss

Der Metall-3D-Drucker ist in einer versiegelten Box untergebracht, die wie ein Tresor wirkt, um die richtige Atmosphäre mit einem sehr niedrigen Sauerstoffgehalt im Inneren des 3D-Druckers aufrechtzuerhalten und die Sicherheit an Bord zu gewährleisten. Während der 3D-Druck-Phase wurde der Sauerstoff in dieser Box durch Stickstoff ersetzt, um die ISS und ihre Besatzung vor den Risiken zu schützen, die mit der Verwendung eines Hochleistungslasers verbunden sind, um den Schmelzpunkt des Metalls von über 1.200 °C zu erreichen. Der Austausch von Sauerstoff gegen Stickstoff verhinderte auch die Oxidation des Metalls.

Der letzte Schritt bestand darin, die Atmosphäre im Inneren des 3D-Druckers zu normalisieren, um die versiegelte Box ohne Druckabfall öffnen zu können. Am 21. August entnahmen die Astronauten Sunita Williams und Jeanette Epps die erste Probe aus dem Metall-3D-Drucker.

„Dieses erste Muster wird es der ESA ermöglichen, die Auswirkungen der Mikrogravitationsumgebung auf den 3D-Druckprozess von Metallen zu charakterisieren, indem die mechanischen Eigenschaften dieses im Weltraum hergestellten Teils mit dem gleichen Teil verglichen werden, das in unserem Labor in Toulouse hergestellt wurde. Außerdem wurde die Praktikabilität des Verfahrens getestet“, sagt Lecossais.

Ausblick: Drei weitere additiv gefertigte Bauteile

Laut ESA wird dieses erste Muster zusammen mit drei weiteren, die für den Rest des Experiments geplant sind, zur Qualitätsanalyse auf die Erde zurückkehren: Zwei der Proben gehen an das technische Zentrum der ESA in den Niederlanden (ESTEC), eine weitere an das Astronautenausbildungszentrum der ESA in Köln (EAC) zur Verwendung in der LUNA-Anlage und die vierte an die Technische Universität von Dänemark (DTU). (eve)

Quellen:

https://www.esa.int/Newsroom/Press_Releases/ESA_3D_prints_first_metal_part_on_the_International_Space_Station

https://www.airbus.com/en/newsroom/stories/2024–09-behind-the-scenes-of-the-first-metal-part-to-be-3d-printed-aboard-the-iss