Inzwischen gibt es viele unterschiedliche Verfahren, die vor kaum noch einem Material Halt machen. Man kann Bauteile aus Kunststoff, Metall oder Keramik drucken. Die Liste wird mit jedem Tag länger. Sie reicht von passgenauen Brillengläsern aus Kunststoff über Einspritzdüsen für Flugzeugtriebwerke und Zylinderköpfe für Formel-1-Boliden bis zu Knochenprothesen aus Titan.

Die additive Bauweise hat viele Vorteile: Anstelle aufwändiger Formen oder Werkzeuge genügt der digitale Datensatz. Das ermöglicht neue Produktionsabläufe und verkürzt Reaktionszeiten. Komplexe Geometrien, die mit herkömmlichen abtragenden Verfahren undenkbar oder nur sehr teuer realisierbar wären, lassen sich einfach erzeugen. Die additive Bauweise hat also das Potenzial, Produktionen und Wertschöpfungsketten komplett umzukrempeln: Man wird auf Basis der additiven Fertigung in vielen Branchen zu grundlegend neuen Konzepten und Lösungsansätzen kommen. Es braucht dazu aber die Bereitschaft umzudenken – sowohl technisch als auch organisatorisch. Dennoch ist die additive Fertigung mit einer knapp 20-jährigen Historie noch eine verhältnismäßig junge Technologie, die erst in den letzten 5–6 Jahren eine größere Verbreitung außerhalb des Modell- und Prototypenbaus gefunden hat. Das Wissen um diese Art der Fertigung und die Fähigkeit von Konstrukteuren und Produktionsplanern einen Nutzen daraus zu generieren, ist vielerorts noch nicht auf dem Stand, der den gewinnbringenden Einsatz dieser Verfahren ermöglicht. Neben der Beseitigung von Kinderkrankheiten der Verfahren und Anlagen selbst, müssen sich auch die Fähigkeiten der Nutzer weiterentwickeln, um das volle Potenzial dieser faszinierenden Fertigungstechnologie auszuschöpfen.

Insbesondere im Bereich der Materialien und der Oberflächeneigenschaften sind die additiven Verfahren oftmals nicht vergleichbar mit den etablierten Fertigungstechnologien: So haben gedruckte Werkstoffe eine andere Struktur und eine andere Oberfläche als gegossene oder gewalzte. Beim Lasersintern mit Metall oder Kunststoff verursacht der Entstehungsprozess eine gewisse Porosität, die weitere Parameter wie Belastbarkeit und Verformbarkeit verändert – jedoch nicht zwingend negativ. Auch ist die erreichbare Maßhaltigkeit nicht bei allen Verfahren den etablierten Fertigungsmethoden ebenbürtig und die Bauteilqualität hängt stärker als bei anderen Fertigungsverfahren am Maschinenbediener und dessen Know-how. Doch diese Kinderkrankheiten bekommen Maschinenhersteller und Forscher immer besser in den Griff. Die Luft- und Raumfahrtindustrie würde nicht zum Drucker greifen, wenn das Resultat nicht akzeptabel wäre. Trotz all dieser Randbedingungen lohnt es sich gerade bei komplexen Bauteilen, über eine additive Fertigungsmethode nachzudenken – die Bereitschaft vorausgesetzt, bereits bei der Konstruktion und Auslegung des Bauteils „additiv“ zu denken.

Zur industriellen Umsetzung fehlt dann nur noch die Umsetzung der Verfahren in industriellen Fertigungsumgebungen. Der Historie aus dem Modell- und Prototypenbau geschuldet, gibt es hier aktuell noch die größten Defizite: Bei den heutigen Druckern handelt es sich weitgehend um Stand-alone-Maschinen, bei denen vor- und nachgelagerte Prozessschritte in manufakturähnlicher Form von Hand ausgeführt werden müssen. Doch so lange der manuelle Aufwand in der additiven Prozesskette nicht reduziert werden kann, kommt die Technik nicht aus ihren Nischen heraus.

Bei allen Vor- und Nachteilen kann sicher prognostiziert werden, dass sich die additive Fertigung in vielen Bereichen durchsetzen und dort auch die Fertigungsabläufe verändern wird. Die Vision, dass in Zukunft alles nur noch gedruckt wird, dürfte jedoch nicht eintreffen. Vielmehr werden die additiven Verfahren bestehende Fertigungsprozesse ergänzen und in Summe dazu beitragen, dass komplexe Produkte immer flexibler und schneller hergestellt werden können. Gerade dort, wo immer kürzer werdende Produkt- und Entwicklungszyklen sowie die Nachfrage nach Produktpersonalisierung das Marktumfeld bestimmen, werden additive Verfahren wettbewerbsentscheidend sein.

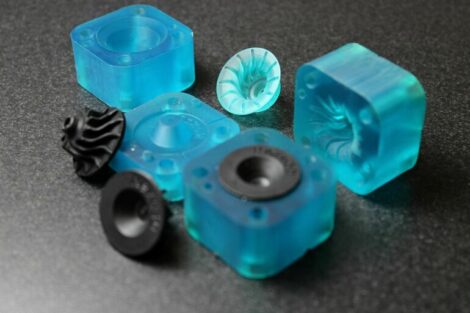

Dass „3D-Druck“ und „Additives Fertigen“ nur Überbegriffe für eine Vielzahl von Verfahren sind, ist vielen potentiellen Anwendern nicht bewusst: Zwar folgen alle nach dem Prinzip, Bauteil Schicht für Schicht durch gezieltes hinzufügen von Material aufzubauen, doch die verwendeten Materialien und Prozesse unterscheiden sich gravierend. Einerseits ergibt sich daraus eine große Bandbreite an Möglichkeiten und es lassen sich die verschiedensten Bauteileigenschaften realisieren, andererseits werden die vielfältigen Möglichkeiten der additiven Fertigung dadurch schwierig greifbar: Nicht jedes Material kann zu einer beliebigen Oberflächengüte verarbeitet werden und nicht mit jedem Verfahren kann die gleiche Genauigkeit erreicht werden. Diese Vielfalt beginnt bereits bei den Rohmaterialien. Während die Verfahren zur Herstellung von Bauteilen aus duroplastischen Kunststoffen in der Regel mit flüssigen Ausgangsmaterialien arbeiten (z.B. Stereolithographie), basieren Verfahren für thermoplastische Materialien ( z.B. Selektives Lasersintern), entweder auf pulverförmigen oder festen Ausgangsmaterialien. Mit diesen Methoden können auch Füllstoffe eingearbeitet werden, die Bauteileigenschaften beeinflussen. Auch keramische Grünkörper entstehen auf diese Weise. Im Bereich der metallischen Bauteile sind die Prozesse teilweise viel aufwändiger. Das sogenannte Selective Laser Melting, das ebenfalls auf pulverförmigen Ausgangsmaterialien basiert, ist hier am weitesten verbreitet. Doch auch im Bereich der Metalle entwickeln sich aktuell weitere Verfahren, die aus der additiven Fertigung von Kunststoffbauteilen abgeleitet wurden.

Gerade diese Vielfalt wird der additiven Fertigung in Zukunft eine große Bandbreite an Anwendungsgebieten eröffnen. Sie fordert den Anwender gleichzeitig dazu heraus, sich mit den Technologien intensiv auseinanderzusetzen und sich auf die Vor- und Nachteile dieser Fertigungsmethode einzulassen.

Fraunhofer IPA

www.ipa.fraunhofer.de