Firmen im Artikel

Unter Zuhilfenahme moderner Software aus den Bereichen FEM-Analyse und Strömungssimulation wurden die Grenzen des technisch Machbaren deutlich verschoben. Gepaart mit den Optionen, die das Selective Laser Melting (SLM)-Verfahren bietet, wurde letztendlich eine Lösung erarbeitet, die mit Fug und Recht von sich behaupten kann, neue Maßstäbe zu setzen.

Ausgangspunkt des Projekts waren das Interesse des Kunden an additiver Fertigung, gepaart mit der Forderung nach einer Gewichtsreduktion sowie einem verbesserten Strömungsverhalten. Die Komponente wurde ursprünglich für konventionelle Fertigungsverfahren konstruiert. Die zu erwartende Stückzahl lag bei weniger als hundert Teilen pro Jahr. Erste Herausforderung für das Team: Die Forderung nach einer signifikanten Gewichtsreduzierung.

Gewicht wurde um mehr als die Hälfte reduziert

Im ersten Schritt verschaffte sich das Team in enger Zusammenarbeit mit den Ingenieuren des Kunden einen Überblick über die Belastungseinwirkung je Fläche. Dies gelang durch eine linear statisch-finite Elemente-Berechnung (FEM). Im zweiten Schritt wurden nicht relevante Bereiche entfernt und Wandstärken wo immer möglich reduziert. Tests mit einer Simulationssoftware überprüften die Konstruktionsänderungen und gaben den Ingenieuren Sicherheit. Am Ende konnte das Gewicht um etwas mehr als die Hälfte reduziert werden.

Die zweite Herausforderung, mit der sie sich konfrontiert sahen, war die Optimierung des Strömungsverhaltens der Kanäle. Im Dauergebrauch lag der Druck im Bauteil zuvor bei rund 210 bar. Bedingt durch die Konstruktion für ein späteres Fräsen waren die meisten Kanäle in einem typischen 90°-Winkel zueinander angeordnet. Dies war gut für das Fräsverfahren jedoch suboptimal für das Strömungsverhalten.

Letzteres konnte erheblich verbessert werden, indem die Kanäle gebogen wurden. Hierzu bediente man sich einer Computational Fluid Dynamics (CFD) Software, mit der man innerhalb weniger Arbeitsstunden je Testschleife die Ergebnisse immer weiter optimieren konnte. Letztlich wurde das neue Design mit einem Prüfdruck (Berstdruck) von über 700 bar belastet und bestand diesen Test.

In 72 Stunden waren fünf Hydraulikblöcke fertig

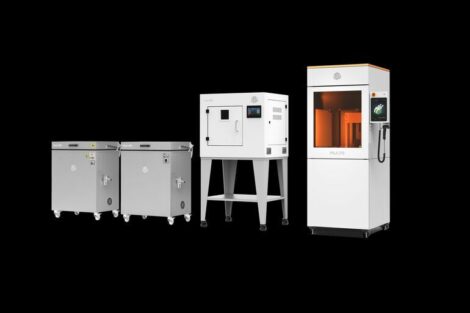

Nachdem das neue Design getestet und validiert wurde, stand einer möglichen Kleinserienfertigung nichts mehr im Wege. Fünf Exemplare der neuen Hydraulikblöcke wurden auf einer Maschinenplattform positioniert. Die reine Bauzeit betrug für alle fünf Teile etwa 72 Stunden. Anschließend wurden die Bauteile einer Wärmebehandlung zugeführt, um Eigenspannungen zu minimieren. Die für die Herstellung notwendige Stützstruktur wurde vom Bauteil entfernt und die Oberflächen glasperlengestrahlt.

Nachdem sich die einzelnen Prozesse eingespielt haben, sind jetzt je eingesetzter 3D-Druckanlage wöchentlich zehn Blöcke herstellbar. Eine anschließende mechanische Bearbeitung wie unter anderem das Einbringen von Gewinden rundet das Anforderungsprofil der Komponete ab.

Ralf Dahmen, Vertriebsleiter der Solidteq GmbH, zeigt sich mit dem Projekt zufrieden: „Solidteq hat sein Knowhow in Sachen Design und Simulation auf der einen und der mechanischen Bearbeitung auf der anderen Seite der Prozesskette gebündelt und so erfolgreiche Verbesserungen ermöglicht. Besonders befriedigend war es für uns, dass wir den Kunden entlang der gesamten Wertschöpfungskette, angefangen von der Idee über die Konstruktion und den 3D-Druck bis hin zur Endbearbeitung der Komponenten, begleiten konnten.“

Solidteq GmbH

www.solidteq.com