Das Interview führte: Dr. Frank-Michael Kieß

additive: Frau Wang, wir wissen hierzulande relativ wenig über den chinesischen Markt für industriellen 3D-Druck. Könnten Sie uns zunächst einen kurzen Überblick geben?

Wang: In China haben es 3D-Druck-Unternehmen besonders schwer, eine Verbindung zur lokalen Fertigungsindustrie aufzubauen. Wenige Industrieunternehmen haben das Potenzial des 3D-Drucks für sich erkannt. Das ist verständlich, wenn man bedenkt, dass die Industrie bis vor kurzem noch voll auf kostengünstige Produktion ausgerichtet war. Das ändert sich zwar, doch dieses Erbe hat eine deutliche Lücke hinterlassen. Diese ist wahrscheinlich auch der Grund für den hohen Exportanteil im Umsatz vieler chinesischer 3D-Druck-Unternehmen. Auch Personalengpässe, hohe Kosten und mangelndes Wissen um industrielle Anwendung der Technologien hemmen die Entwicklung.

Wie entwickelt sich der Markt?

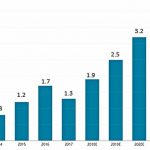

Wang: Laut unserer jüngsten Untersuchungen, hatte der Markt im vergangenen Jahr ein Volumen von circa 8,2 Milliarden RMB (1,3 Milliarden US-Dollar). Im Vergleich zum Vorjahr ist er geschrumpft. Dies ist hauptsächlich seiner hohen Abhängigkeit vom Equipment geschuldet. Nachdem die bisherige Nachfrage aus Wissenschaft und Forschung einen gewissen Sättigungsgrad erreicht hatte, waren Auswirkungen auf das Wachstum unvermeidlich. Das wird jedoch den langfristigen Aufwärtstrend des Marktes, getrieben durch die Anwenderseite, nicht aufhalten.

Welche Rolle spielen Dienstleistungen?

Wang: Seit 2016 bieten immer mehr Unternehmen Dienstleistungen in der Additiven Fertigung an. Die Zahl der Markteintritte in und nach 2016 ist massiv angestiegen. Manche dieser Firmen haben noch Schwierigkeiten damit, ihre Kernkompetenzen zu definieren und ihre Position im Markt zu finden. Andere, zum Teil seit 2012 und länger am Markt, haben eigenes Knowhow zum Beispiel in der konturnahen Kühlung im Formenbau, in der Dentaltechnik, im Prototypenbau für die Automobilindustrie oder bei Leichtbaukomponenten in Luft- und Raumfahrt aufgebaut.

Welche Materialien sind besonders gefragt?

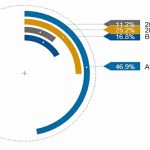

Wang: Harz- beziehungsweise Resinsysteme haben aktuell mit 39,8 Prozent den größten Anteil am chinesischen 3D-Druckmarkt, gefolgt von selektivem Laserschmelzen und extrusionsbasierten Anlagen. Zu den wichtigsten Materialien gehören Harze (Resin), Nylon, PLA, ABS, Titan, Edelstahl, Werkzeugstahl, Aluminiumlegierungen, Kobalt-Chrom-Legierungen und Nickel-basierte Legierungen.

Welche sind die wichtigsten Player unter den 3D-Drucker-Herstellern?

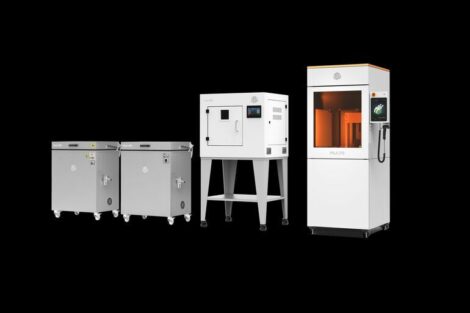

Wang: Bei den 3D-Druckern sind Marken wie Uniontech, EOS, Farsoon, Bright Laser, 3D Systems, GE, Stratasys und HP dominierend.

Die Medizintechnik gehört zu den frühen AM-Anwendern. Welche Unternehmen und Anwendungsbeispiele aus China sollten wir unbedingt kennen?

Wang: Die beiden wichtigsten Felder sind hier die Dentaltechnik und orthopädische Implantate. Zum Beispiel verbindet Smartee 3D-Druck-, CAD- und CAM-Technologien miteinander zu einem eigenen patentierten kieferorthopädischen System. Beim Zahnersatz ist Dengte führend und spielt bei Digitalisierung, Mechanisierung und Automation von CAD/CAM ganz vorn mit, weltweit. Dengte ist Technikpartner von Marken wie Bego, Vita, Wieland und Dentaurum. Trausim wiederum hat sich auf Forschung und Entwicklung, Design, Herstellung und Vertrieb von Zahnimplantaten und chirurgischen Instrumenten spezialisiert. Im Bereich Qualitätssicherung arbeitet Trausim mit einem deutschen Forschungsinstitut zusammen, importiert fortschrittliche Fertigungsanlagen und nutzt die neuesten Verfahren für Oberflächenbehandlung und Verarbeitung.

Wie sieht es im Bereich der orthopädischen Implantate aus?

Wang: Bei 3D-gedruckten Implantaten ist aktuell Beijing AK Medical Marktführer in China. Ein wichtiger Meilenstein war die CFDA-Zulassung (China Food and Drug Administration) für das 3D ACT künstliche Hüftgelenksystem des Unternehmens im August 2015 sowie seit Juli 2016 für ihren Vertebral Cage. 3D ACT steht für eine Kombination verschiedener Technologien aus klinischer Medizin, Computertechnologie, Materialwissenschaften und mechanischem Design, wie EBM-Technologie und hochpräziser 3D-Rekonstruktionstechnologie. Das Unternehmen Hua Tai 3D hat vor kurzem übrigens gemeinsam mit der spinalen Chirurgie des

Southern Hospitals und dem Monash University Additive Manufacturing Research Center erfolgreich einen 3D-gedruckten Wirbelkörper mit Bandscheibe implantiert.

Die Luft- und Raumfahrtindustrie ist ebenfalls bekannt dafür, schon frühzeitig additive Technologien eingesetzt zu haben. China ist in diesem Bereich sehr aktiv. Welche Rolle spielt hier der 3D-Druck?

Wang: Da gibt es eine ganze Reihe großartiger Beispiele. Die China Academy of Space Technology hat inzwischen sehr viel Erfahrung im 3D-Druck, insbesondere im Design für Additive Fertigung (DfAM) gesammelt. Sie entwickelte einen systematischen Ansatz zum Studium von Gitternetzstrukturen von Leichtbaukomponenten für Satelliten, und sie sind in diesem Feld international wettbewerbsfähig.

Die Nanjing University of Aeronautics and Astronautics gehört mit ihrer akademischen Forschung zu Simulationsmethoden, Melt Pool Monitoring, Laser-Metallpulver und teilchenoptischen Kopplungsverfahren sowie zum 3D-Druck von Speziallegierungen und Composites zu den führenden Institutionen auf dem Gebiet.

Welche Anwendungen in China finden Sie noch besonders spannend?

Wang: Besonders spannend finde ich die Nano- und Mikro-3D-Druckverfahren von BMF Material Technology, einem Start-up, das Nano- und Mikro-3D-Drucker und Materialien herstellt. Seine Drucker können in der Großserienproduktion eingesetzt werden und sind in der Lage, kleine mechanische und hochkomplizierte Teile herzustellen – von winzigen Federn bis zu Gefäßstützen (stents). Interessant sind auch professionelle Anwendungen in der Designindustrie. Das Design Studio Xuberance in Shanghai beeindruckt mich mit seinen Produkten und Designkunstwerken immer wieder aufs Neue, zuletzt mit einer Serie 3D-gedruckter Füllfederhalter aus Titan.