Die additive Fertigung hat insbesondere den Metallbereich revolutioniert. Komplexe Teile, Null- und Kleinserien lassen sich schneller und günstiger als in der konventionellen Produktion herstellen. Den Wettlauf mit der Zeit gewinnt man hingegen nur, wenn es gelingt, den Arbeitsprozess möglichst glatt zu durchlaufen. Fehldrucke, Nacharbeiten und aufwändige Datenvorbereitung machen einem da schnell einen Strich durch die Rechnung.

Herausforderung 3D-Druck

Häufig kommt es zu Systembrüchen zwischen den Stationen. Kunden schicken der additiven Arbeitsvorbereitung (AAV) 3D-Daten von unterschiedlichsten CAD-Systemen als Originaldatei oder in einem Austauschformat. Schon hier kommt es darauf an, die Qualität der Daten zu erhalten. Im besten Fall verfügt die AAV über ein vollwertiges 3D-CAD-System, um selbst Anpassungen vorzunehmen oder direkt zu modellieren. In manchen Fällen ist auch nur noch ein Originalteil vorhanden, das mittels Flächenrückführung als 3D-Modell neu angelegt werden muss. Gut, wenn das CAD-System solche Funktionen beherrscht. Sobald dann das 3D-Modell feststeht, sollte es mit einer Stützgeometrie versehen werden. Dies erfolgt wiederum in einem weiteren Programm zur Datenaufbereitung. Das allein sorgt indes noch nicht für den gewünschten Druckerfolg im ersten Anlauf. Idealerweise wird der Vorgang zunächst simuliert, bevor teure Materialien und Zeit vergeudet werden.

Ausgangsbasis 3D-Modeler

Durchgängige Prozesse sind bei den Simulationsexperten von Ansys fester Bestandteil der Produktphilosophie, weshalb man im Jahr 2014 das 3D-CAD-Programm Space-Claim integrierte. Zu den Gründern von Space-Claim gehörte 2005 Mike Payne, welcher zuvor bereits zu den Gründern von PTC und Solid-Works zählte. Sein Bestreben, eine noch einfachere und leistungsfähigere CAD-Software zu generieren, zeichnet die Software bis heute aus. Als moderner „Direct Modeler“ verzichtet Space-Claim auf Parameterstrukturen und erlaubt die Fokussierung auf die reine Konstruktion.

Flächenrückführung oder „Reverse Engineering“ ist äußerst einfach direkt in Space-Claim durchführbar ohne spezielle Zusatzwerkzeuge. Die besondere Stärke sind jedoch die leistungsfähigen Schnittstellen. Es können sowohl alle bekannten Austauschformate eingelesen werden, als auch native Daten führender Hersteller. Diese beispiellose Datenflexibilität macht die Software zu einem idealen Ausgangspunkt für ein Arbeitsplatzsystem in der additiven Arbeitsvorbereitung.

Integrierte Druckvorbereitung

Seit Mai 2019 ist Space-Claim mit dem Modul „Additive Prep“ ausgestattet. Das Modul folgt dem gleichen Prinzip der intuitiven Bedienung wie die Muttersoftware. Eine automatisierte Reparaturfunktion prüft beispielsweise eingelesene STL-Modelldaten auf geschlossene Konturen. Wer möchte, kann dies auch manuell prüfen oder mit der „Shrinkwrap“-Funktion dem Modell eine gedachte Schrumpffolie überziehen, um Oberflächen zu schließen und zu glätten. Mit dem Aufrufen des Programms sieht der Bediener sogleich den virtuellen Bauraum des 3D-Druckers und kann sein Bauteil entsprechend positionieren.

Drei Faktoren zum Ausgleich

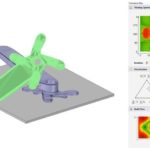

Die optimale Orientierung entscheidet über die Wirtschaftlichkeit des Drucks. Der Bediener bewegt sich hierbei in einem dreiteiligen Spannungsfeld, das es gilt auszugleichen:

- schneller Durchlauf, indem die geringste Bauteilhöhe in der Lage ermittelt wird,

- minimale Stützstrukturen, um Material und Nacharbeit zu sparen und

- Verzüge reduzieren, durch geschickte Positionierung des Bauteils.

Das „Additive Prep“-Modul bietet hierfür eine „Orientation Map“ in der jeder dieser drei Faktoren gewichtet werden kann. Bei der anschließenden Positionierung zeigen grüne Bereiche den optimalen Platz an. Das Anlegen der Stützkonstruktion ist ähnlich einfach.

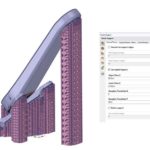

Knackpunkt Stützstruktur

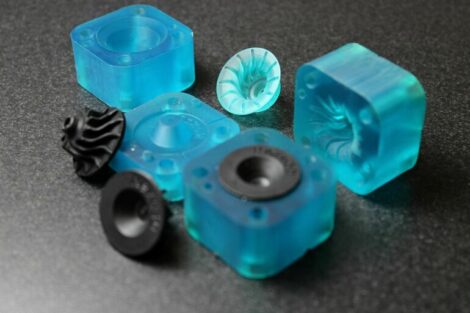

„Additive Prep“ schlägt automatisch Bereiche am Modell vor, die gestützt werden sollten. Dann kann der Anwender aus sieben verschiedenen Stützarten wählen. Besondere Vorteile bieten Perforationsstellen oder die Möglichkeit, eigene Stützstrukturen zu designen. Eine Besonderheit ist der „Heartcell Support“. Das sind kubische Muster, die Bauteile verbinden. Er ist speziell für das von der Firma Hirtenberger entwickelte Verfahren des „Hirtisierens“ entwickelt worden, um 3D-Druck-Teile vollautomatisch nachzubehandeln.

Erst prüfen dann drucken

Mit einem weiteren Tool von Ansys, dem „Additive Print“ erreichen sogar Datenvorbereiter, die keine Erfahrung haben in der Simulation, beste Ergebnisse. Mit Hilfe der Prozesssimulation lassen sich schnell und einfach kritische Bereiche im Bauteil vorab erkennen umso entsprechende Gegenmaßnahmen einzuleiten. Hier würde man entweder zusätzliche Stützstrukturen einfügen oder automatisch eine verzugskompensierte Geometrie erstellen lassen, die den im Bauprozess entstehenden Verzug kompensieren lässt.

Anschließend werden die Daten in eine Build-Datei für den 3D-Druck exportiert. Der Build-Processor erzeugt einen 2D-Schichtstapel (Slicing), anschließend werden die Scanmuster mit den einzelnen Laservektoren berechnet (Hatching). Er ist auch für die Baustrategie verantwortlich, um die Laserverfahrwege zu optimieren. Ein integrierter Slice Viewer zeigt die Laserverfahrwege Schicht für Schicht.

Schneller Build-Processor

Bemerkenswert sind die Geschwindigkeiten, die der Build-Processor in Verbindung mit Maschinen z.B. von SLM Solutions erreicht. Er ist zirka zehn bis zwanzig Mal schneller als herkömmliche AAV-Software, wie erste Tests gezeigt haben. Diese hohen Geschwindigkeiten werden selbst bei sehr filigranen Bereichen von nur einer Laserlinienstärke gehalten, wie sie beispielsweise bei Wärmetauschern zu finden sind.

Sekundengenaue Abrechnung

Mit dieser Lösung hat Ansys einen lückenlosen Workflow geschaffen, vom CAD-Modell über die Bauteilvorbereitung bis hin zur Prozesssimulation und der Build-Datei für die Maschine. Dabei ist der Umgang mit der Software einfach und leicht zu erlernen.

In Deutschland bietet Cadfem als größter Ansys-Partner die Lösung an. Ebenso entsprechende Schulungen. Im Rahmen von eCadfem lässt sich das Paket sogar nach Bedarf abrufen und sekundengenau abrechnen. Selbstverständlich lassen sich weitere Simulationsleistungen integrieren.

Cadfem GmbH

Marktplatz 2

85567 Grafing b. München

info@cadfem.de

www.cadfem.de