Seit mehr als 25 Jahren setzt die BMW Group additive Fertigungsverfahren im Konzeptfahrzeugbau ein. Welch großes Potenzial die Automobilisten für Serieneinsatz und Personalisierung sehen, zeigt die Investition von mehr als 10 Millionen Euro in einen neuen Campus für Additive Fertigung in Oberschleißheim, nördlich von München. Damit will das Unternehmen seine Kompetenz in den additiven Fertigungsverfahren weiter ausbauen.

aktualisiert und redigiert am 06.09.2024 (eve)

Inhaltsverzeichnis

1. Großes Potenzial in Serieneinsatz und Personalisierung

2. Dezentrale Fertigung – Produktion folgt dem Markt

3. Investition in Start-ups zahlt sich aus

„Auf dem Additive Manufacturing Campus werden wir künftig die gesamte Technologiekompetenz der BMW Group in den 3D-Druckverfahren an einem Standort konzentrieren“, erläutert Udo Hänle, Bereichsleiter für Produktionsintegration und Vorserienwerk. „Dies ermöglicht es uns, neue Technologien frühzeitig zu erproben und unsere Pionierrolle weiter auszubauen.“

Jens Ertel, Leiter des Additive Manufacturing Center der BMW Group und zukünftiger Leiter des Campus, ergänzt: „Der neue Standort ist ein großer Meilenstein in der additiven Fertigung bei der BMW Group. Sowohl im Kunststoff- als auch im Metallbereich werden wir dort bestehende und neue Technologien bewerten und zur Serienreife bringen. Ziel ist es, für jeden Einsatzzweck – sei es für kleine Stückzahlen, individuelle Teile oder auch für die Serienproduktion – die optimale Technologie und Prozesskette zur Verfügung stellen zu können.“

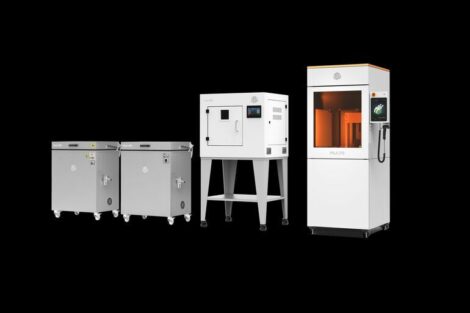

Innerhalb des Produktionsnetzwerks der BMW Group soll der neue Campus wie ein Pilotwerk neue Technologien der additiven Fertigung vorantreiben und diese dann dem Netzwerk zur Verfügung stellen. Schwerpunkt ist dabei die Produktion von Teilen für die Prototypenfertigung, für die Serienproduktion und für individualisierte Fahrzeugteile. Darüber hinaus dient der Additive Manufacturing Campus als interdisziplinäre Schulungs- und Projektfläche, beispielsweise für Entwicklungsingenieure. Bis zu 80 Mitarbeiter werden das bereits bestehende Gebäude mit über 6000 Quadratmetern Grundfläche beziehen. Die Eröffnung des Campus mit mehr als 30 industriellen Metall- und Kunststoffanlagen ist für Anfang 2019 geplant.

Großes Potenzial in Serieneinsatz und Personalisierung

Additive Fertigung ist ein fester Bestandteil des Produktionssystems der BMW Group. Großes Potenzial steckt dabei in der Serienproduktion. Jüngstes Beispiel ist der Einsatz des Verfahrens in der Produktion des neuen BMW i8 Roadsters. „Beim BMW i8 Roadster setzt die BMW Group als erster Automobilhersteller das 3D-Druckverfahren im Metallbereich in einer Serienproduktion von mehreren tausend Stück ein“, berichtet Ertel. „Das neue Bauteil aus dem 3D-Drucker befindet sich am Soft-Top-Verdeck des BMW i8 Roadsters und dient als Halterung der Verdeckabdeckung.“ Das Metall-Bauteil aus einer Aluminiumlegierung weist gegenüber einem üblicherweise eingesetzten Kunststoffspritzgussteil weniger Gewicht bei einer deutlich höheren Steifigkeit auf. Die an bionischen, also den Konstruktionen der Natur angelehnte Geometrie des Bauteils wurde für den 3D-Druck optimiert.

Auch bei individualisierten Fahrzeugteilen gewinnt die additive Fertigung zunehmend an Bedeutung. Das neue Produktprogramm Mini Yours Customised ermöglicht es Kunden unter anderem, ausgewählte Komponenten wie die Einleger des Seitenblinkers und Dekorleisten des Armaturenbretts nach ihren individuellen Vorstellungen zu gestalten und anschließend im 3D-Druckverfahren produzieren zu lassen.

Dezentrale Fertigung – Produktion folgt dem Markt

Langfristig sieht die BMW Group großes Potenzial darin, die Komponenten dort herzustellen, wo sie benötigt werden. „Die über das internationale Produktionsnetzwerk verteilten 3D-Drucker sind ein erster Schritt in diese Richtung“, erläutert Ertel. „So drucken wir heute bereits in den Werken Spartanburg (USA), Shenyang (China) und Rayong (Thailand) Prototypenteile vor Ort. Bei Kleinserien, Ländereditionen und für individualisierbare Komponenten ist zukünftig eine Integration in lokale Produktionsstrukturen denkbar, wenn sich dadurch Vorteile erzielen lassen.“ Additive Fertigungsverfahren können so die bestehenden Produktionstechnologien sinnvoll ergänzen.

Bereits seit 1991 setzt die BMW Group additive Fertigungsverfahren im Konzeptfahrzeugbau ein. Additiv gefertigte Teile bieten einen hohen Grad an Freiheit in der Formgebung und können gleichzeitig schnell und in passender Qualität produziert werden. Klassische Werkzeuge wie beispielsweise Press- oder Gussformen werden nicht benötigt. Die Geometrie der entstehenden Bauteile wird allein von einem digitalen Datensatz bestimmt.

Klassische Anwendungsbeispiele für die additive Fertigung finden sich heute vor allem in Bereichen, in denen maßgeschneiderte und zum Teil sehr komplexe Komponenten in kleinen Stückzahlen erforderlich sind.

Investition in Start-ups zahlt sich aus

Investitionen in Start-ups haben sich sowohl strategisch als auch wirtschaftlich als vielversprechend erwiesen und stellen einen nachhaltigen strategischen Mehrwert für die BMW Group dar. Im September 2016 hat in diesem Zusammenhang BMW i Ventures – die Venture-Einheit der BMW Group – in das im Silicon Valley ansässige Unternehmen Carbon investiert. Mit der DLS-Technologie (Digital Light Synthesis) gelang Carbon ein Durchbruch bei den flächig arbeitenden Verfahren. Mithilfe dieser Drucktechnologien können deutlich größere Flächen schneller bearbeitet werden, als mit herkömmlichen selektiven 3D-Druckverfahren. Die Zusammenarbeit mit der BMW Group besteht bereits seit 2015.

Ein weiteres Investment im Bereich der additiven Fertigung wurde im Februar 2017 getätigt: Das Start-up Desktop Metal hat sich auf die additive Fertigung von Metallteilen spezialisiert und entwickelt innovative und hochproduktive Fertigungsverfahren in diesem Bereich. Auch hier besteht eine enge Zusammenarbeit mit dem Additive Manufacturing Center der BMW Group.

Im Bereich Supply-Chain hat die BMW Group im Juni 2017 in die Firma Xometry investiert. Xometry ist eine webbasierte Plattform, die Lieferanten und Hersteller unterschiedlicher Branchen miteinander vernetzt. Pilotprojekte laufen bereits erfolgreich unter anderem für die Ersatzteilfertigung. Ziel ist es, durch Kooperationen mit innovativen Partnern den Einsatz der Technologie zu beschleunigen.

Aktuelle Entwicklungen des Campus – Beispiele

BMW Group individualisiert ihre Greifer mit Additiver Fertigung

BMW Group erforscht das WAAM-Verfahren für Bauteile in Serienfahrzeugen