Grundsätzlich gilt es, bei jedem additiven Fertigungsverfahren material- und technologiespezifische Gefährdungen entlang der Prozesskette zu beachten. So können Gefährdungen bei der Fertigung sowie bei vor- und nachgelagerten Prozessschritten wie der Lagerung des Materials bzw. der Entfernung von Stützstrukturen auftreten.

Die Art der Gefährdungen und deren Gefährdungsklasse sind stark verfahrensabhängig. Diese reichen von einer erhöhten Arbeitsplatzkonzentration an flüchtigen und gesundheitsschädlichen Gasen und Partikeln bei der Materialextrusion bis hin zu Gefährdungen durch die Verarbeitung reaktiver und krebserregender Metallpulver beim Laserstrahlschmelzen. In Abbildung 1 sind für ausgewählte additive Fertigungsverfahren die Gefährdungen und die Implementierungskosten gegenübergestellt. Die Implementierungskosten beschreiben qualitativ die Investitionskosten, die für die arbeitssichere Implementierung der Prozesse und den Betrieb der additiven Fertigungsanlagen notwendig sind. Diese sind insbesondere abhängig von der additiven Fertigungstechnologie, den Materialien und den baulichen und infrastrukturellen Rahmenbedingungen vor Ort.

Materialextrusion

Fused Layer Manufacturing, FLM

Bei dem häufig auch im privaten Umfeld eingesetzten additiven Fertigungsverfahren der Materialextrusion wird ein Bauteil durch das Ablegen eines strangförmigen, thermoplastischen Materials mittels einer bewegten Düse Schicht für Schicht aufgebaut. Bei diesem additiven Fertigungsverfahren treten insbesondere Gefährdungen durch die Emission von ultrafeinen Partikeln (UPF) und flüchtig organischen Verbindungen (VOC) auf.

Diese entstehen beim Schmelzvorgang des Materials. Eine quantitative Aussage über Emissionen ist stark von der molekularen Zusammensetzung des spezifischen Materials abhängig. Bei der Verarbeitung der häufig eingesetzten Materialien Polylactid (PLA) oder Acrylnitril-Butadien-Styrol-Copolymer (ABS) werden beispielsweise pro Minute ca. 1010 Partikel bzw. 1011 Partikel mit einer typischen Partikelgröße kleiner als 100 nm emittiert [STE13].

Bei vielen FLM-Anlagen können die arbeitssicherheitsrelevanten Anforderungen durch einfache technische Maßnahmen umgesetzt werden. So können FLM-Anlagen gekapselt und die Abluft gezielt über einen HEPA-Filter geführt werden. Darüber hinaus können die Verarbeitungstemperaturen der Materialien limitiert werden, um die Gas- und Partikelemission zu minimieren.

Laserstrahlschmelzen

Laser Beam Melting, LBM

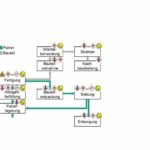

Beim Laserstrahlschmelzen treten nicht nur beim Bauteilaufbau, sondern auch bei den vor- und nachgelagerten Prozessschritten Gefährdungen auf (Abb. 2). Dabei stellt vor allem die Nutzung von metallischen Materialien eine hohe Gefährdung dar. Typischerweise werden beim Laserstrahlschmelzen Metallpulver mit einer Partikelgrößenverteilung zwischen 15 und 60 µm genutzt.

Dabei resultieren aus der Partikelgröße und der chemischen Zusammensetzung der Metallpulver zwei Arten von Gefährdungen. Zum einen sind die Metallpulver aufgrund ihrer Partikelgröße einatembar und alveolengängig. Dies ist insbesondere bei Stählen oder anderen nickelhaltigen Legierungen kritisch, welche als Stoff mit kanzerogener, mutagener und reproduktionstoxischer Wirkung (KMR) eingestuft sind. Zum anderen gelten einige der eingesetzten Metallpulver als explosionsfähiger Feststoff. Je geringer die Dichte des Metallpulvers ist (z. B. Legierungen auf Basis von Titan und Aluminium), desto höher ist deren Reaktivität und damit die Gefahr von Verpuffungen und Staubexplosionen.

Aufgrund der Diversität der Gefährdungen sowie fehlender Langzeituntersuchungen der Exposition auf den menschlichen Körper besteht bei Nutzern von Anlagen zum Laserstrahlschmelzen oftmals Unklarheit über die Relevanz und Anwendbarkeit bestehender Vorschriften und Richtlinien. Im Fachausschuss GPL 105.6 des Vereins Deutscher Ingenieure (VDI) werden unter Mitwirkung des Fraunhofer IPA und der Universität Bayreuth verfahrensabhängig einheitliche Vorgehensweisen zur Gewährleistung des sicheren Betriebs additiver Fertigungsanlagen erarbeitet. Diese werden in praxisfokussierten VDI-Richtlinien veröffentlicht.

Die Rangfolge der Schutzmaßnahmen zur Minimierung der Gefährdungen erfolgt nach dem STOP-Prinzip: Substitution, Technische, Organisatorische, Persönliche Schutzmaßnahmen. So kann durch eine räumliche Trennung oder Kapselung der LBM-Anlage und der Peripherie der Expositionsraum des Materials und der Gefährdungen begrenzt werden. Durch die Installation einer Lüftungsanlage mit einer individuell zu ermittelnden Luftwechselrate sowie der Durchführung aller Prozessschritte unter Potenzialausgleich wird die Gefahr von Staubexplosionen minimiert. Weiterhin ist die Handhabung mit Metallpulver unter größter Sorgfalt und staubarm sowie – wenn möglich – unter Schutzgas durchzuführen. Zur Detektion von austretendem Schutz- oder Prozessgas sollte eine Gassensorik installiert werden. Zusätzlich ist bei einer erhöhten Restgefährdung entsprechende Persönliche Schutzausrüstung (PSA) zu tragen (vgl. Abbildung 3). Die getroffenen Schutzmaßnahmen sollten regelmäßig auf ihre Relevanz und Durchführbarkeit überprüft werden, sodass der Standard der Arbeitssicherheit stets mit den technologischen Innovationen der additiven Fertigung Schritt halten kann.

[STE13]: B. Stephens, P. Azimi, Z. El Orch, T. Ramos: „Ultrafine particle emissions from desktop 3D printers“, Atmospheric Environment, Jg. 79, S. 334-339, 2013.

Die Autoren

Alexander Mahr, Fraunhofer IPA, Projektgruppe Prozessinnovation

Bayreuth und

Christian Bay, Universität Bayreuth, Lehrstuhl Umweltgerechte Produktionstechnik.