Firmen im Artikel

Von den Entwicklern der Rosswag Engineering werden zumeist komplexe Werkstoff- und Prozesslösungen für additive Fertigungsprozesse im Pulverbettverfahren gefordert, welche derzeit noch nicht existieren und auch selten oder unvollständig im wissenschaftlichen Umfeld vorhanden sind. Als Ergebnis werden dann dank der firmeninternen und ganzheitlichen Prozesskette individuelle Lösungen angeboten.

Zusätzlich liegt ein großes Augenmerk bei den Materialqualifizierungsprojekten auf der zur Verfügung stehenden Zeit. Die wenigsten Anwender möchten viele Wochen warten, bis der dringend benötigte Werkstoff zum ersten Mal zu Metallpulver verdüst wurde. Auch nachfolgende Parameterstudien und werkstoffwissenschaftliche Auswertungen können mehrere Wochen oder Monate in Anspruch nehmen. Rosswag Engineering hat es sich zum Ziel gesetzt, die gesamte Qualifizierungskette innerhalb von wenigen Wochen zu durchlaufen. Teilweise wurden dabei schon Durchlaufzeiten unterhalb von drei Wochen realisiert. Damit können innerhalb kürzester Zeit auf Basis von experimentellen Ergebnissen Entscheidungen getroffen werden, ob die geplante Vorgehensweise zielführend ist und somit effektiv Time-to-Market-Zyklen bei den Endkunden beschleunigt werden.

Verdüsungsanlage für kleine Mengen an

Sondermetallpulver

Rosswag selbst betreibt seit Ende 2017 eine AU3000 Verdüsungsanlage der Blue Power GmbH, die speziell im Hinblick auf häufige Materialwechsel und hohe Reinheit für die Herstellung kleiner Mengen Sondermetallpulver (50 kg) entwickelt wurde. Eine Kleinmenge von 10 kg kann, sobald das Rohmaterial verfügbar ist oder im Schmelztiegel individuell zulegiert wird, innerhalb eines Arbeitstages hergestellt und für den SLM-Prozess durch Sieben und Sichten aufbereitet werden. Partikelgrößenverteilung, Partikelform, Fließfähigkeit und andere relevante Parameter werden vor der Verwendung der Metallpulver in den SLM-Anlagen überprüft. Diese Kleinmenge Metallpulver reicht für initiale Parameterstudien auf den SLM-Anlagen aus. Die Prozessparameter werden derzeit noch auf Basis der Erfahrungswerte in einem geeigneten Prozessfenster variiert.

Prozesssimulationen für die Zukunft

Zukünftig wird Rosswag jedoch auch auf Prozesssimulationen von Ansys zurückgreifen können. Gerade hierdurch eröffnen sich im Bereich der Qualifizierung neue Potenziale, die zum einen zu einer weiteren Verkürzung der Qualifizierungszeit führen können und zum anderen die Qualität der erzielten Ergebnisse deutlich verbessern.

Die so hergestellten Probekörper, meist Schliffwürfel und Flachzugproben, werden anschließend im Rosswag-Werkstofflabor umfangreich analysiert und erprobt. Neben den Untersuchungen von Porosität und Gefügestruktur in geätzten Mikroschliffen unter dem Stereomikroskop sind auch Abweichungen in der chemischen Zusammensetzung über die gesamte Prozesskette hinweg gegenüber dem eingesetzten Rohmaterial detektierbar. Diese Ergebnisse können in weiteren Entwicklungsiterationen dann mögliche Legierungsanpassungen vor der Metallpulverherstellung zur Folge haben, um gezielt beeinflusste Legierungszusammensetzungen im additiv hergestellten Bauteil am Ende der Prozesskette zu erhalten. Dies führt dann in Verbindung mit geeigneten Wärmebehandlungen zu den gewünschten Werkstoffeigenschaften.

Am Ende des Qualifizierungsprozesses liegen somit umfangreiche Datensätze vor, welche sich aus Metallpulvereigenschaften, SLM-Prozessparametern und mechanisch-technologischen, chemischen bzw. metallografischen Werkstoffeigenschaften der zu untersuchenden Materialien zusammensetzen. Diese dienen dann beispielsweise als Grundlage für weitere Optimierungsiterationen, um beispielsweise die Legierung weiter anzupassen.

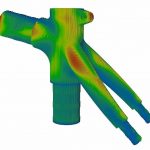

Dieser Ansatz führt wiederum zu einer erweiterten Anwendung der Simulation. Ein wesentliches Ziel ist es, hier nicht nur die Werkstoffeigenschaften zu optimieren und die Qualifizierung im additiven Fertigungsprozess, sondern auch die Bauteilherstellung möglichst detailliert vorauszuplanen. Es können hier typische Charakteristiken des zukünftigen Bauteils in Verbindung mit dem Fertigungsprozess betrachtet werden. Vor allem kritische Bauteilbereiche, wie beispielsweise große Querschnittsänderungen oder filigrane Geometrien und damit einhergehende Prozesseinflüsse bezüglich Wärmeleitung und Eigenspannungen.

Gerade bei anspruchsvollen geometrischen Features und hochfunktionalen Bauteilen kann es dazu kommen, dass Prozessparameter zwar grundsätzlich für ein durchschnittlich gutes Bauteil geeignet sind, aber im anspruchsvollen Bereich nicht optimal performen und damit zu erhöhter Porosität oder schlechter Oberflächenqualität führen. Ein solches Zusammenspiel aus Pulvermetallurgie und Prozessparametern und die daraus resultierenden Anpassungen lassen sich jedoch nur mit einer darauf abgestimmten End-to-End-Prozesskette abbilden. So entsteht eine Synergie aus der Bauteilgeometrie, dem additiven Fertigungsprozess und der verwendeten Metalllegierung die ein optimales Produktionsergebnis liefert.

Im Idealfall führen initiale Materialqualifizierungsprozesse bei Rosswag zu guten Ergebnissen, auf deren Basis dann auch ganzheitliche Prozessketten für die Herstellung, Bearbeitung und Prüfung der additiv gefertigten Bauteile qualifiziert werden können. Rosswag bietet den Kunden durch umfangreiche Simulations- und CAD-Tools, die firmeninterne Wärmebehandlung, dutzende CNC-Bearbeitungszentren sowie die umfangreiche Mess-, Prüf- und Analyseperipherie alle Möglichkeiten, um auch die Bauteilherstellung vom Prototyp bis zur Serie nach Kundenanforderung zu begleiten.

Diese weltweit einzigartige Vielfalt and Prozessen und Dienstleistugnen bei Rosswag für die Qualifizierung und Herstellung von Metallpulvern und AM-Bauteilen mit höchster Effizienz und Flexibilität führt zur weiteren Akzeptanz und Verbreitung der gesamten additiven Fertigungstechnologie.

Rosswag GmbH – Rosswag Engineering

www.rosswag-engineering.de