additive: Seit wann gibt es die Protiq GmbH?

De Groot: Protiq wurde im September 2016 gegründet. Am 01. Dezember 2016 war daraufhin der Startschuss unserer Online-Plattform www.protiq.com, mit dem es unseren Kunden möglich war, unsere Dienstleistungen im Bereich der Additiven Fertigung über unser digitales Geschäftsmodell in Anspruch nehmen zu können.

Wie kam es zu der Gründung des Unternehmens?

De Groot: Bei der Protiq handelt es sich um eine hundertprozentige Tochtergesellschaft der Phoenix Contact, die 2016 aus einer internen Abteilung mit Namen „Rapid Solutions“ ausgegründet wurde. Bereits seit 2010 war die Abteilung „Rapid Solutions“ die interne Kompetenz in der Additiven Fertigung für die Phoenix Contact Gruppe. Als Bestandteil des Werkzeugbaus mit über 250 Mitarbeitern wurden die Vorteile der Additiven Fertigung genutzt, um Funktionsmuster, Spritzgießwerkzeuge oder Montagehilfen zu drucken.

So konnte durch die Zuarbeit für den Entwicklungsbereich sowie das Engineering von Phoenix Contact eine enorme Zeiteinsparung in der Entwicklung im Vorfeld des Werkzeugbaus realisiert werden. Um ebenfalls flexibel und schnell am stark wachsenden, externen Markt der Additiven Fertigung agieren zu können, wurde im Frühjahr 2016 die Entscheidung getroffen, eine Ausgründung der internen Einheit vorzunehmen. Die Geschäftsführung von Phoenix Contact hat uns bei dieser Ausgründung den nötigen Rückhalt gegeben und die erforderlichen Mittel zur Verfügung gestellt.

Was ist Protiq heute?

De Groot: Gut eineinhalb Jahre nach dem Go-Live der Webseite können wir auf ein sehr spannendes und besonders zufriedenstellendes erstes Geschäftsjahr zurückschauen und freuen uns über das äußerst positive Feedback der externen Kunden. Damit einhergehend blicken wir zurück auf ein überaus gesundes Wachstum unseres Geschäfts und freuen uns sehr, schnell und flexibel auf die Anforderungen des Marktes reagieren und innovative Lösungen im Bereich des 3D-Drucks bieten zu können, welche es am Markt so noch nicht gibt.

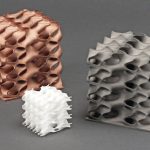

Darüber hinaus haben wir uns im November letzten Jahres zum Marketplace weiterentwickelt, so dass wir unseren Kunden jetzt den vollen Umfang der Additiven Fertigung bieten können. Zusammen mit etablierten 3D-Druckpartnern kann der Kunde beispielsweise neben Lasersinterbauteilen auch Bauteile aus dem Multijet-Verfahren von HP beziehen. Zudem bietet Protiq eine große Vielfalt von Sondermaterialien wie Polyamid 6X, PP oder auch Kupfer, Messing und Zink im Bereich der metallischen Bauteile.

Welchen Leistungsumfang deckt das Unternehmen ab?

De Groot: Das Kerngeschäft der Protiq ist die Dienstleistung des 3D-Drucks – in diesem Zusammenhang haben wir uns für unsere Webseite das Ziel gesetzt, unserem Kunden durch intuitive Bedienbarkeit ein einmaliges Einkaufserlebnis zu bieten. Dementsprechend haben unsere Kunden auf unserem Marketplace die Möglichkeit, 3D-Daten direkt auf unserer Startseite hochzuladen. Eine Überprüfung des 3D-Modells erfolgt direkt im Anschluss an den Upload. Sollte das Modell fehlerhafte Konstruktionselemente aufweisen, wird es von uns automatisch repariert – natürlich kostenfrei.

Nach diesem Upload-Prozess erhalten unsere Kunden ein direktes, visuelles Feedback des 3D-Objekts, welches ganz nach den persönlichen Anforderungen konfiguriert werden kann. Mit nur wenigen Klicks können Maßstäbe, Material sowie Finishing ausgewählt werden. Im Rahmen der Konfiguration erfolgt darüber hinaus eine Auflistung der verfügbaren 3D-Druck-Anbieter sowie eine Live-Bepreisung inklusive Online-Angebotserstellung für Industriekunden. Im Zuge des Online-Bestellprozesses lassen sich weltweite Versandoptionen sowie Online-Bezahl-Services, für einen schnellen und sicheren Abschluss der Bestellung, auswählen.

Unser Dienstleistungsportfolio umfasst die vollständige Wertschöpfung bis zum fertigen Produkt und umfasst Reverse Engineering, mithilfe von Computertomographie, Oberflächenveredelung, Montage, Schulung, Beratung sowie simulationsgestützte Optimierung von Kundenbauteilen.

Welches Ziel verfolgen Sie mit Protiq, wie sieht die Zukunft aus?

De Groot: Unser erklärtes Ziel ist unser Leitsatz: 3D-Druck von Protiq – schnell, präzise und zuverlässig. Unsere Kunden schätzen besonders unsere minimalen Lieferzeiten und höchste Bauteilqualität. Mit unserem Geschäftsmodell, das aus dem Gedanken der zunehmend vernetzten digitalen Systeme heraus entstanden ist, sind wir in der Lage, unseren Kunden auf protiq.com eine vollständige Flexibilität im Angebotserstellungs- und Bestellungsprozess zurückzugeben. Darüber hinaus arbeitet unsere Fertigung auftrags- und nicht kapazitätsgesteuert, so dass die Aufträge unserer Kunden bereits am Tag der Bestellung in die Produktion gespielt werden.

In der Zukunft werden wir weiterhin die Weiterentwicklung der additiven Fertigungsprozesse vorantreiben. Bereits in der Vergangenheit wurde erfolgreich eine eigene SLS-Anlagentechnik zur Verarbeitung von technischen Kunststoffen entwickelt. Eine Ausweitung der Kompetenz im Metallbereich und der Softwareenwicklung ist zudem Teil der Unternehmensstrategie. So haben wir unser Materialportfolio bereits um unser eigenes, elektrisch hochleitfähiges RS-Kupfer, unser PA6x, unser Polypropylen sowie unser RS-Messing erweitert. Ferner beteiligen wir uns an diversen Forschungs- und Entwicklungsaktivitäten. Dies ist für uns von essenzieller Bedeutung, damit wir uns im ausgesprochen schnellen Entwicklungsumfeld entsprechend positionieren können.

Ergänzend streben wir die (Teil-)Automatisierung unserer Fertigung an – dieser Schritt ist notwendig, um die Vorteile dieser Technologie, besonders hinsichtlich der Produktivität, weiter ausschöpfen zu können. Leider verfügen die marktüblichen Maschinen derzeitig weitestgehend noch nicht über die entsprechenden Automatisierungsschnittstellen, so dass in diesem Bereich ein dringender Handlungsbedarf identifiziert werden kann, um ebenfalls vor- und nachgelagerte Prozesse verketten zu können.

Einen weiteren Aspekt unserer Zukunft stellt die Weiterentwicklung unserer Plattform dar – in diesem Sinne werden wir unsere Online-Services kontinuierlich durch Neuerungen wie Konfiguratoren oder onlinebasierte Simulation erweitern.

Natürlich legen wir ebenfalls einen Fokus auf die fortwährende Erweiterung des Dienstleisterportfolios auf unserem Marketplace, so dass unsere Kunden aus einer Vielzahl von qualitativ hochwertigen Angeboten wählen und profitieren können.

Wird in den Entwicklungs- und Konstruktionsabteilungen überhaupt schon additiv gedacht und entsprechend konstruiert?

De Groot: Nein (lacht). Ein großer Teil unserer Arbeit besteht darin, unseren Kunden ein Gefühl für die Möglichkeiten und Potenziale im Bereich der Additiven Fertigung zu vermitteln. Gleichzeitig sind ein Aufzeigen der verfahrensspezifischen Grenzen sowie die Demonstration geeigneter Konstruktionsrichtlinien von großer Bedeutung.

Sehr wichtig ist in diesem Zusammenhang die Tatsache, die Grenzen des konventionellen Denkens zu durchbrechen. Um die Vorteile dieser Fertigungstechnologie vollständig ausschöpfen zu können, kann es durchaus sinnvoll sein, die Produktentwicklung auf einer „grünen Wiese“ zu beginnen und sich nicht an bereits vorhandenen, konventionellen Konstruktionen zu orientieren. Durch die hohe Gestaltungsfreiheit lassen sich mit dieser Vorgehensweise völlig neue, innovative Ansätze realisieren.

Haben Sie ein paar besonders eindrückliche Beispiele für vorteilhafte Teile, die sich nur additiv herstellen lassen?

De Groot: Ein eindrückliches Beispiel bietet der Anwendungsbereich der Induktionserwärmung. Der Prozess der induktiven Erwärmung ist in der metallverarbeitenden Industrie weit verbreitet. Die konventionelle Fertigung ist dabei gekennzeichnet durch ein manuelles Biegen sowie Löten von Kupferrohren unter Berücksichtigung von Biegeradien und geringer Reproduzierbarkeit. In diesem Zusammenhang ist es uns nach zwei Jahren intensiver Entwicklungsarbeit gelungen, einen eigenen Prozess zu entwickeln, welcher eine additive Verarbeitung hochleitfähigen Kupfers ermöglicht.

Diese hohe, elektrische Leitfähigkeit stellt für die Herstellung von Induktoren eine notwendige Bedingung dar. Durch die Nutzung der Additiven Fertigung ist es uns möglich, eine Vielzahl von Vorteilen zu realisieren. So lassen sich auf Grundlage einer simulationsbasierten Optimierung Geometrien erstellen, welche exakt das zu härtende Bauteil umschließen und ein optimal ausgeprägtes, kraftvolles Magnetfeld erzeugen. Aufgrund der damit verbundenen, hohen Komplexität der Gestaltungselemente ist die Umsetzung erst durch den Einsatz der Additiven Fertigung überhaupt möglich. Weiterhin zeichnen sich unsere Induktoren durch höhere Standzeiten, geringere Kosten, als auch signifikant reduzierte Werkzeugerstellungs- und damit einhergehend verringerte Lieferzeiten aus.

Wie kommt denn der Kunde ganz konkret mit Hilfe der Online-Platform zu dem für seine Anforderungen passenden Induktor?

De Groot: Durch das Feedback unserer Kunden wurden wir darauf aufmerksam gemacht, dass gerade von diesen Induktionswerkzeugen häufig nur 2 dimensionale Skizzen und keine 3D-Modelle existieren. Aufgrund der Vielzahl an unterschiedlichen Formen im Bereich der Induktionsspulen, haben wir daher einen innovativen Induktoren-Konfigurator auf unserer Webseite integriert. Dieser ermöglicht unseren Nutzern die Erstellung von Induktionsspulen nach dem Baukastenprinzip, passend für viele industrielle Anwendungen. Nach Auswahl der passenden Grundform für die gewünschte Anwendung lassen sich mehr als 20 Parameter wie die Anzahl der Windungen, Spulendurchmesser oder die Position des Anschlusses nach dem persönlichen Bedarf anpassen. Der Induktor ist bereits wenige Tage nach dem Eingang der Bestellung fertiggestellt, und die werkzeuglose Produktion kann direkt starten.

Ein weiteres Beispiel bietet unser topologieoptimiertes Spritzgießwerkzeug – auf Grundlage einer kraftflussgerechten Konstruktion wurde die Grundstruktur dieses Werkzeugs anstatt durch unterschiedliche Fräs- und Erodierverfahren aus massiven Metallblöcken mithilfe des selektiven Laserschmelzens generiert. Das Ergebnis unterscheidet sich grundlegend von einem konventionellen Werkzeug und repräsentiert eine, für die Topologieoptimierung im Rahmen der Additiven Fertigung typische, bionische Struktur. Darüber hinaus beinhaltet das innovative Werkzeug eine konturnahe Kühlung, welche mithilfe von konventionellen Fertigungsverfahren nicht herstellbar ist. Aus dieser optimierten Temperierung resultiert eine signifikante Einsparung der Zykluszeit im Produktionsbetrieb. Darüber hinaus konnte eine deutliche Gewichtsreduktion von mehr als 75 Prozent realisiert werden und somit die Herstellkosten drastisch reduziert werden. In der Additiven Fertigung gilt es, jeden unnötigen Voxel, ein dreidimensionaler Pixel, einzusparen.

Protiq GmbH

www.protiq.com