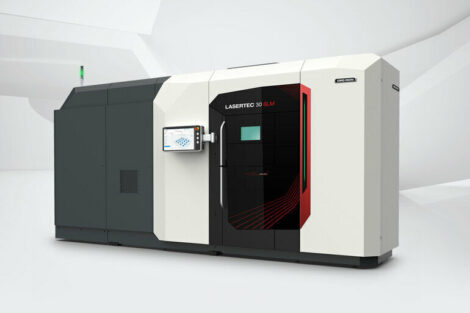

Die Lightspee3D-Drucker der Newcomer aus Melbourne zogen auf der vergangenen Formnext viele Blicke auf sich. Die Anlagen arbeiten mit der so genannten SP3D-Technologie (Supersonic 3D Deposition). Laut Hersteller speziell für die skalierbare Just-in-time-Produktion entwickelt, drucken sie Metallteile innerhalb weniger Minuten, für die vergleichbare Industriedrucker bislang mehrere Stunden oder gar Tage benötigten.

Spee3D will damit die drängendsten Probleme aktueller Verfahren beseitigen: Kosten, Geschwindigkeit und Wiederholgenauigkeit. Die Technologie fertige schnell und kostengünstig hochwertige Metallteile, die sich ideal für eine Reihe von kommerziellen und industriellen Anwendungen eignen. So könnten in Einzelanfertigung oder Serienproduktion unterschiedliche Teile, von Halterungen und Anschlüssen bis hin zu Motorkomponenten, auf Abruf 100- bis 1000-mal schneller hergestellt werden, als bei herkömmlichen 3D-Metalldruckverfahren.

„Wir haben Spee3D als Reaktion auf das langsame Tempo und den Mangel an Präzision im kostspieligen herkömmlichen 3D-Metalldruck gegründet“, erläutert Byron Kennedy, CEO und Mitgründer des Unternehmens. „Bisher mussten Anwender Stunden oder sogar Tage warten, bis ein Standardteil ausgeliefert wurde. Jetzt kann Spee3D die gleichen Teile vor Ort innerhalb weniger Minuten ausdrucken. Damit lässt sich die Just-in-time-Produktion umsetzen, da Hersteller flexibel 10 000 Teile oder nur ein einziges Teil ganz einfach selbst herstellen können.“

Alternative zum Alu- und Kupferguss

Aluminium und Kupfer sind der bisherige Schwerpunkt von Spee3D. Laut Zahlen von Modern Casting und Markets and Markets wurde der weltweite Gussstückmarkt 2015 auf fast 200 Milliarden US-Dollar geschätzt. 2017 konzentrierte sich ein Wert von 56 Milliarden US-Dollar speziell auf Aluminiumteile.

Anstatt Hitze zum Schmelzen von Metallpulvern einzusetzen, nutzt die patentierte Technologie von Spee3D die Überschallabscheidung, bei der eine Raketendüse die Luft bis zum Dreifachen der Schallgeschwindigkeit beschleunigt, um hochwertige Metall- und hochdichte Teile herzustellen.

Eine Anlage wurde zunächst an der australischen Charles Darwin University installiert, wo neue Anwendungen für die Technologie erforscht werden. Der erste in Europa befindliche Spee3D-Drucker steht in der Ludwig-Geissler-Schule in Hanau: Am

20. November 2017 wurde das über 500 000 Euro teure Gerät in der schuleigenen Werkstatt angeliefert. „Parallel zur Charles Darwin University in Australien wird auch dort die weitere Anwendung der neuen Metalldrucktechnologie in der Industrie erforscht“, ergänzt Thorsten Stroh, der Spee3D in Europa repräsentiert. Im Januar verkündete Spee3D eine Zusammenarbeit mit der Polytechnischen Universität Singapur, und auch in Michigan, USA, soll in Kürze ein Lightspee3D-Drucker stehen.

Spee3D

www.spee3d.com