Inhaltsverzeichnis

1. Experimentelle Untersuchungen

2. Spanende Nacharbeit der PEEK-Bauteile

3. Höhere Vorschubgeschwindigkeiten wirken sich positiv aus

4. Zusammenfassung

Das Fused Layer Modeling (FLM-Verfahren) hat sich in den letzten Jahren zu einem etablierten Verfahren der additiven Fertigung entwickelt. Gründe hierfür sind der wenig komplexe Aufbau des Druckprozesses, ein einfaches Handling und ein großes Spektrum an verwendbaren Materialien. Das FLM-Verfahren kann dadurch sowohl in der Industrie als auch im Kreativbereich und beim Privatanwender gut ohne große Aufwendungen eingesetzt werden. Als Werkstoff kommt ein festes, thermoplastisches Ausgangsmaterial in Drahtform (Filament) zum Einsatz [MÖHR17; BAUM17, MERZ18]. Die Anwendbarkeit der FLM-Bauteile ist jedoch durch die niedrige Wärmebeständigkeit und aufgrund unzureichender mechanischer Eigenschaften der marktüblichen Thermoplast-Filamente wie Acrylnitril-Butadien-Styrol (ABS) und Polylactid (PLA) stark eingeschränkt [MÖHR18].

Eine neue Generation von Filamenten für FLM-Verfahren stellen die Hochleistungspolymere wie PEEK (Polyetheretherketon) dar. Aus diesen und ähnlichen Werkstoffen können Funktionsbauteile für unterschiedlichste Branchen (z.B. Luft- und Raumfahrt, Automobilbau, Energiesektor, Medizintechnik, Elektronikkomponenten, etc.) mithilfe von additiven Fertigungsmaschinen hergestellt werden.

Häufig jedoch bestehen hohe Anforderungen an die Maßhaltigkeit oder Oberflächenbeschaffenheit von Funktionsoberflächen und Bauteilgeometrien, die beim FLM-Verfahren bislang nur unzureichend erfüllt sind. Aus diesem Grund müssen die PEEK-Bauteile mechanisch nachgearbeitet werden. Somit hängt die erreichbare Genauigkeit des Bauteils sowohl von der zugrunde liegenden additiven Fertigungstechnologie als auch von der gewählten spanabhebenden Nachbearbeitung ab.

Ziel der Zusammenarbeit des IfW und der Apium Additive Technologies GmbH war die Fertigung von Bauteilen aus Hochleistungspolymeren, die eine bestimmte Oberflächenqualität reproduzierbar nach dem Drucken aufweisen sollen. Für die dabei notwendige Steigerung der Oberflächenqualität sollte ein alternativer Systemansatz zur zuverlässigen und kostengünstigen Nachbearbeitung der Bauteiloberflächen ausgearbeitet werden.

Experimentelle Untersuchungen

In den vorgestellten Untersuchungen wurde PEEK CF30 als zu verdruckender Werkstoff eingesetzt. Das Filament des Kunststoffs PEEK ist mit einem 30 %igen Anteil an Carbonfasern modifiziert. PEEK ist ein hochtemperaturbeständiger, thermoplastischer Kunststoff mit einem hohen Schmelzpunkt bei TS = 335 °C (reiner Kunststoff ohne Faseranteil). Zusätzlich zu der höherer Zugfestigkeit von 112 MPa, (DIN EN ISO 527-2) gegenüber nicht verstärktem PEEK-Filament (Zugfestigkeit: 99,9 MPa), lässt sich das PEEK CF30 Filament besser drucken. So verringert sich durch den Kohlefaserzusatz das Warping des Materials und das eventuelle Verstopfen der Druckdüse.

Der AM (Additive Manufacturing)-Prozess wurde mithilfe eines 3D-Druckers des Typs P220 des Herstellers Apium Additive Technologies GmbH (Bild 1) mit variierten Prozessparametern mit Infill-Anteil 30 %, 40 %, 50 % und Druckgeschwindigkeiten von 1200, 2000, 2800 und 3600 mm/min ausgeführt.

Zuerst wurden die gedruckten Bauteile visuell qualitativ untersucht. Es wurde festgestellt, dass alle gefertigten Testbauteile mit einem Infill-Anteil von 30 % starke plastische Verformungen aufweisen. Die Testbauteile mit Infill-Anteilen von 40 % und 50 %, die mit der Druckgeschwindigkeit 1200 und 2000 mm/min erzeugt wurden, weisen dagegen eine hohe Ebenheit, gut ausgeformte Ecken, Kanten und Kavitäten auf. Aufgrund einer damit erreichbaren Gewichts- und Kostensenkung wurden die folgenden Untersuchungen an Bauteilen mit einem Infill-Anteil von 40 % durchgeführt.

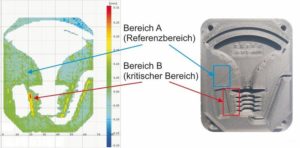

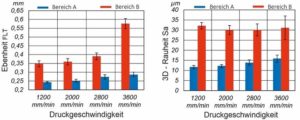

Die gedruckten Bauteile wurden anschließend auf der Deckschicht bzw. Bauteiloberseite auf einer 3D-Koordinatenmessmaschine taktil messtechnisch untersucht. Es wurde festgestellt, dass alle gedruckten Bauteiloberseiten auf der ebenen Oberfläche stark inhomogen ausfallen, wobei für die Untersuchungen der Bereich mit den niedrigsten, d. h. besten Oberflächenrauheitswerten als Bereich A und derjenige mit den höchsten Werten als Bereich B festgelegt wurden. Daraus folgernd wurde der Bereich A als Referenz herangezogen und der Bereich B als kritischer Bereich der Bauteiloberseite betrachtet (Bild 2). Die mittleren arithmetischen Flächenrauheiten Sa der Bereiche A und B wurden anschließend mit einem optischen Infinite-Focus-Messsystem der Firma Alicona detailliert untersucht und miteinander verglichen.

Dabei wurde festgestellt, dass sich die Druckgeschwindigkeit, insbesondere im kritischen Bauteilbereich B, stärker auf die Ebenheit als auf den Rauheitswert Sa auswirkt. Im Referenzbereich stieg mit der Druckgeschwindigkeit die Ebenheit von FLT = 0,25 mm auf FLT = 0,28 mm (12 %) und die arithmetische Flächenrauheit vom Sa = 12 μm auf Sa = 17 μm (41 %); im kritischen Bereich stieg die Ebenheit von FLT = 0,34 mm auf FLT = 0,58 mm (70%), die gemittelte arithmetische Flächenrauheit blieb dabei relativ konstant und betrug Sa = 30-32 μm (Bild 3).

Um die vorhandenen Rauheitswerte zu verbessern, wurde die Oberseite der Bauteile (Infill-Anteil 40 %, Druckgeschwindigkeit 2000 mm/min) mithilfe einer Fräsmaschine spanend nachbearbeitet. Als Werkzeug wurde hierzu ein Planfräskopf (Durchmesser 100 mm) mit sechs Schneiden verwendet. Bei der Schneidenauswahl wurde berücksichtigt, dass bei der Zerspanung von Werkstoffen mit Kohlenstofffasern ein hoher Werkzeugverschleiß und werkstoffspezifische Bearbeitungsfehler wesentliche Herausforderungen sind [PULS12, CHAR15]. Als Ergebnis einer diesbezüglichen Werkzeugrecherche wurden für das Fräsen des Werkstoffs PEEK-CF Schneidplatten mit polykristallinem Diamant (PKD) ausgewählt und eingesetzt (Bild 4).

Spanende Nacharbeit der PEEK-Bauteile

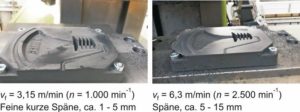

Bei der üblichen Trockenbearbeitung von CFK-haltigen Werkstoffen entstehen überwiegend feine Stäube, die sich aus Faserbruchstücken und Matrixpartikeln zusammensetzen. Diese Stäube stehen im Verdacht, karzinogen zu wirken, weshalb ihre Verteilung in der Umgebungsluft für einen sicheren Betrieb von Bedeutung ist. Die Ausbildung der CFK-haltigen Stäube ist dabei stark von der gewählten Schnittgeschwindigkeit abhängig und spielt somit eine wichtige Rolle für die Arbeitssicherheit Aus diesem Grund wurde die Oberseite der PEEK CF-Bauteile mit unterschiedlichen Vorschubgeschwindigkeiten vf1 = 3,15 m/min und vf2 = 6,3 m/min und mit variierter Drehzahl (n = 500 bis 2500 min-1) bei konstanter Schnitttiefe ap = 0,5 mm mit Hilfe einer einfachen Fräsmaschine FP4 MA gefräst.

Bei dieser Maschinenauswahl sollte vor allem berücksichtigt werden, dass KMU-Firmen aus dem Bereich additive Fertigung oft nicht im Besitz von hochmodernen CNCs sind. Die Parameter des gewählten Fräsprozesses entsprachen den allgemeinen Empfehlungen zur spanenden Bearbeitung von Kunststoffbauteilen aus der Literatur [SAHL18]. Bei der Auswertung konnte festgestellt werden, dass sich bei höheren Vorschubgeschwindigkeiten (hier: vf2 = 6,3 m/min und Drehzahlen n 1500 min-1) wesentlich längere Späne als bei niedrigeren Vorschubgeschwindigkeiten (vf1 = 3,15 m/min, n = 500 bis 1500 min-1) bildeten (Bild 5).

Höhere Vorschubgeschwindigkeiten wirken sich positiv aus

Darüber hinaus sah die Bauteiloberfläche nach dem Fräsvorgang „sauber“ aus und die Späne verteilten sich überwiegend auf der Spannvorrichtung und auf dem Maschinentisch. Somit kann man feststellen, dass sich höhere Vorschubgeschwindigkeiten beim Fräsen von additiv gefertigten CFK-CF-Bauteilen positiv auf die Prozesssicherheit auswirken.

Ferner ist anzumerken, dass eine weitere Steigerung der Bearbeitungsparameter maschinenbedingt begrenzt möglich war. Die bearbeiteten Oberflächen wurden nach der Fräsbearbeitung erneut vermessen und ausgewertet. Hierbei konnte festgestellt werden, dass bei allen untersuchten Bearbeitungsparametern die Oberflächenflächenqualität wesentlich verbessert wurde. Darüber hinaus fielen im Vergleich zu den nicht nachbearbeiteten Bauteilen nur noch minimale Unterschiede zwischen den beiden zuvor genannten Bereichen A und B auf. Die mittlere arithmetische Flächenrauheit Sa im Bereich B der gefrästen Bauteilen lag zwischen 27 und 30 μm und die Ebenheit bei FLT = 176,8 bis 180,4 μm. Im Bereich A (Referenzbereich) lag Sa entsprechend zwischen 12 und 13 μm und FLT = 148, 4 bis 151, 3 μm.

Zusammenfassung

Bei der additiven Herstellung im FLM-Verfahren von faserverstärkten Bauteilen mit dem Hochleistungskunststoff PEEK CF mit 3D-Drucker P220 der Fa. Apium Additive Technologies GmbH konnten bereits mit wenigen Optimierungsschritten gute Druckergebnisse erzielt werden. Die Qualität der gefertigten Bauteile hängt jedoch stark von den Druckparametern wie Infill-Anteil und Druckgeschwindigkeit ab. Mit Druckgeschwindigkeiten im Bereich von 1200 bis 2000 mm/min bei einem Infill-Anteil von 40 %) lassen sich auch durchaus komplexe konstruktive Details wie scharfe Kanten, Bohrungen, Stufen mit einem hohen Genauigkeitsgrad gut ausformen.

Wenn jedoch eine hochpräzise Bauteiloberflächengeometrie erreichen werden soll, so kann für die Nachbearbeitung beispielsweise das Planfräsen erfolgreich eingesetzt werden. Als Schneidstoff sollte aufgrund der hochabrasiven Kohlenstofffaser ein verschleißfestes Material wie z. B. PKD angewendet werden. Für die qualitative Nachbearbeitung sind hohe Vorschubgeschwindigkeiten (vf 3,14 m/min) und Drehzahlen (n 1000 min-1) zu wählen.

Die Autoren

H.-Ch. Möhring, T. Stehle,

U. Popp (Apium GmbH),

D. Becker, R. Eisseler,

W. Maier, Institut für Werkzeugmaschinen (IfW), der Universität Stuttgart

Kooperationspartner

Die Apium Additive Technologies GmbH in Karlsruhe und das Institut für Werkzeugmaschinen (IfW) Universität Stuttgart sind Kooperationspartner im Rahmen eines vom Ministerium für Wirtschaft, Arbeit und Wohnungsbau Baden-Württemberg geförderten Innovationsgutscheins zum Thema Qualitätssicherung von FFF (Fused Filament Fabrication) – Bauteilen.

Literatur

- [BAUM17] Baumann, Florian; Scholz, Julian; Fleischer, Jürgen: Investigation of a New Approach for Additively Manufactured Continuous Fiber-reinforced Polymers. In: Procedia CIRP 66, S. 323-328, 2017

- [DGUV19] DGUV-Infoblatt (2019). Online: https://www.dguv.de/medien/fb-holzundmetall/ publikationen-dokumente /infoblaetter/infobl_deutsch/074_cfk_materialien.pdf], abgerufen am 19.05.2019

- [CHAR15] Chardon G.; Klinkova O; Rech J.; Drapier S; Bergheau J-M. (2015) Characterization of friction properties at the work material/cutting tool interface during the machining of randomly structured carbon fibers reinforced polymer with Poly Crystalline Diamond tool under dry conditions. In: Tribology International (81), S. 300-308

- [MERZ18] S. Merz, W. Maier, F. Baumann, Q. Spiller, H.-C. Möhring, J. Fleischer: 3D-Print-Cloud Baden-Württemberg – Eine offene Plattform für die Prozesskette der Additiven Fertigung. wt-online 7/8 2018.

- [MÖHR17] Möhring, Hans Christian.; Maier, Walther; Grötzinger, Karl: Konstruktion und Designmerkmale additiv gefertigter Bauteile – Teileanzahl reduziert und Flexibilität erhöht. In: mav – Innovation in der spanenden Fertigung. 10/2017. Konradin Mediengruppe. S. 64-66.

- [MÖHR18] Möhring, H.-M.; Stehle, T.; Becker, D.; Eisseler, R.: Qualität von additiv hergestellten PLA-Bauteilen. In wt Werkstattstechnik online Ausgabe 6 (2018).

- [PULS12] Puls H.; Klocke F.; Lung D. (2012) A new experimental methodology to analyse the friction behaviour at the tool-chip interface in metal cutting. In: Production engineering 6 (4-5), S. 349-354

- [SAHL18] Sahlberg GmbH (2018): Empfehlungen zur spanabhebenden Bearbeitung von Kunststoffen https://www.sahlberg.de/files/Bilder/Sahlberg/Kataloge/SAHLBERG_Bearbeitungsrichtlinien_Kunststoffe.pdf/ abgerufen am 30.10.2018