Ein Inline-System zur Prüfung, Qualifizierung und Justage des fokussierten Pulvergasstrahls der Düsen von Anlagen zum Laserauftragschweißen hat das Fraunhofer-Institut für Lasertechnik ILT in Aachen entwickelt. Damit lassen sich Düsen zertifizieren, und die Kaustik lässt sich vollständig charakterisieren. Dank des Kameramoduls mit integrierter Beleuchtung kann der Anwender außerdem den Prozess visualisieren und überwachen.

Das Laserauftragschweißen hat sich bereits in verschiedenen Bereichen bewährt – zum Beispiel bei der Reparatur von Werkzeugen oder dem Auftragen von Korrosionsschutzschichten. Doch das Ergebnis hängt in hohem Maß davon ab, wie gleichmäßig der Laserstrahl das Pulver aufträgt. Die Prozessparameter Geschwindigkeit und Volumen der Pulverzufuhr in das Schmelzbad spielen dabei eine entscheidende Rolle.

Vor dem Prozess müssen Düsen und Kaustik daher regelmäßig geprüft, zertifiziert und kalibriert werden. Doch der Ablauf dieser Arbeitsschritte war bisher sehr aufwändig und umständlich. „Ein Mitarbeiter trug auf einem Blech eine Pulverspur auf, die dann ein Experte überprüfte“, erläutert Oliver Nottrodt, Projektleiter Prozesssensorik und Systemtechnik am Fraunhofer ILT „Doch diese Aufgabe können nur wenige Fachleute in reproduzierbarer Qualität durchführen.“

Inline-Messsystem für das Laserauftragschweißen

Diese unbefriedigende Situation motivierte die Aachener zur Entwicklung eines maschinenunterstützten Inline-Prozesses. Die Systemlösung besteht aus drei Hauptkomponenten:

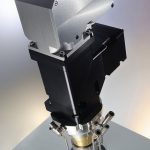

- Einem Kameramodul mit verfahrbarer Optik und Beleuchtung, das an den Bearbeitungskopf montiert wird.

- Das Vermessen der Düse übernimmt ein Lasermodul, das in der Anlage platziert wird.

- Die Steuerung dieser beiden Module übernimmt Elektronik, die entweder in den Schaltschrank oder direkt in die Anlage integriert wird.

„Für die Dokumentation ist es wichtig zu wissen, wo sich die Achsen der Anlage befinden“, so Nottrodt. „Ihre exakte Position lässt sich über gängige Datenbus-Schnittstellen von der Basismaschine übertragen.“

Um die Partikeldichteverteilung und Kaustik des Pulvergasstrahls zu erfassen und zu vermessen, wird dieser mit einer Laserlinie senkrecht zur Pulvergasströmung beleuchtet und von der koaxial angeordneten Kamera durch die Pulverdüse beobachtet. Die Anlage ändert für weitere Messungen mehrmals die relative Position von Laser und Bearbeitungskopf zueinander. Schließlich zeigt die Auswertung von 2000 bis 3000 Bildern die statistische Verteilung der Partikel in einer Ebene.

„Wenn ich auf diesem Wege schrittweise die sogenannte Kaustik erfasse – also den Fokussierbereich, in dem sich der Pulverpartikelstrahl bündelt – lässt sie sich mit Blick auf die wichtigsten Parameter wie dem minimalen Durchmesser und der Dichteverteilung sehr genau berechnen und charakterisieren«, erläutert Nottrodt.

Messsystem unterstützt die Arbeit des Anwenders

Das Messsystem ermöglicht die standardisierte Vermessung und Zertifizierung der Pulverzufuhrdüsen und die vollständige Charakterisierung des jeweiligen Pulvergasstrahls. Es leistet Hilfestellung beim Einrichten des Prozesses, indem es dem Anwender eine Vielzahl von Arbeiten abnimmt – wie zum Beispiel das Messen und Markieren der Positionen des Bearbeitungslasers sowie die Dokumentation aller Arbeitsschritte. Des Weiteren überwacht das Messsystem anhand der geometrischen Merkmale des Schmelzbads den Laserauftragschweißprozess, den es zudem visualisiert und dokumentiert.

Details erfahren Interessenten vom 24. bis zum 27. April 2018 auf der Control in Stuttgart. In Halle 6 auf dem Gemeinschaftsstand der Fraunhofer-Allianz Vision 6302 präsentieren die Wissenschaftler des Fraunhofer ILT ein Kameramodul mit integrierter Beleuchtung, welches an einem typischen Arbeitskopf montiert ist. Die Funktionsweise des Lasermoduls demonstrieren die Aachener auf dem Computer.

redigiert am 06.09.2024 (eve)