An der Universitätsklinik für Zahn-, Mund- & Kieferheilkunde (ZMK) Tübingen werden additive Technologien und deren Materialien hinsichtlich Praxistauglichkeit getestet, weiterentwickelt oder auf andere Anwendungsbereiche (Indikationen wie z. B. in Abbildung 1) übertragen.

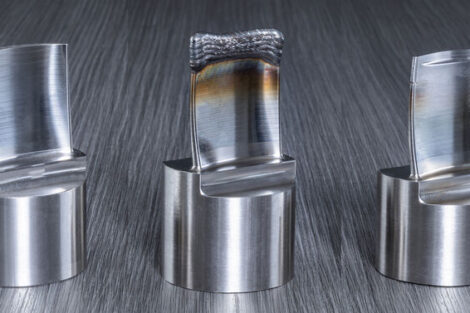

Im Mittelpunkt steht dabei die unmittelbare Übertragung von Erkenntnissen aus der Laborprüfung in die Krankenversorgung sowie die Labortestung unter klinisch relevanten Bedingungen/klinisch relevanten Aspekten (sog. translationale Forschung). Dazu zählen Direct Metal Laser Melting (DMLM), Fused Filament Fabrication (FFF) und Lithografie Verfahren (SLA & DLP) bis hin zu Silikon-3D-Druck.

Im Vordergrund steht die patientenindividuelle Versorgung vom Zahn über die Prothese bis hin zu Kieferschienen und Gesichtsersatz. Dies umfasst jeweils die gesamte digitale Arbeitskette, von der 3D-Erfassung über das CAD bis zur Fertigung inkl. dem Postprocessing.

Die so hergestellten Medizinprodukte sind die Zukunft in der Zahnmedizin und Zahntechnik und müssen ein hohes Maß an reproduzierbarer Genauigkeit sowie toxikologischer Unbedenklichkeit für die Patienten, aber auch Anwender bieten. Hieran arbeitet das interdisziplinäre Team aus (Zahn-)Medizinern, Medizintechnikern, Biologen und Werkstoffwissenschaftlern. Dabei werden neben der translationalen Forschung auch Möglichkeiten der Implementierung der neuen Technologien in der Lehre bearbeitet.

Beispiel aus der Praxis

Bei der Patientenversorgung kommen das Rapid Prototyping, das Rapid Tooling und das Rapid Manufacturing zum Einsatz. Bei herausnehmbaren wie auch bei festsitzendem Zahnersatz können die additiven Fertigungsverfahren das Mittel der Wahl sein, um gerade komplexe Situationen zu meistern.

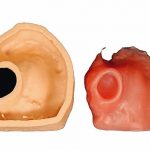

Abb. 1 ist eine Interimsversorgung für einen Patienten mit fehlendem Frontzahn abgebildet. Hier wurde mittels eines intraoralen Kamerasystems (IOS) der Kiefer digitalisiert und die Prothese über Computer Aided Design/Computer Aided Manufacturing (CAD/CAM) konstruiert und für die Fertigung vorbereitet. Die Prothesenbasis wurde mit der FFF-Technologie und einem Filament aus PA12 (Valplast) hergestellt. Der Prothesenzahn wurde mittels DLP und einem Klasse 2a Material (FREEPRINT temp) gefertigt und abschließend manuell gefügt, vergütet und fertiggestellt.

Universitätsklinikum Tübingen

https://zahnklinik-tuebingen.de