Bis vor einigen Jahren wurden Laserstrahlprofile hauptsächlich mit Kamera-Arrays gemessen. Die Herausforderung dabei: Die auf das Array treffende Laserleistung darf nur im Nanowattbereich liegen. Bei höheren Laserleistungen müssen entsprechend Abschwächer genutzt werden, um das Messgerät vor Schaden zu schützen und überhaupt eine Messung zu ermöglichen.

Laser, die im SLM-Prozess eingesetzt werden, liefern allerdings in der Regel Leistungen zwischen 50 W und 1 kW. Eine entsprechend hohe Abschwächung birgt u. a. das Risiko, dass die Genauigkeit der Messungen leidet bzw. die Abschwächung selbst durch Überlastung der Beschichtung beschädigt wird.

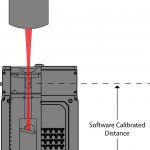

Nicht so bei der Ophir Beam-Watch Technologie. Das Messkonzept basiert auf der berührungslosen Messung des Laserstrahls mittels der Rayleigh-Streuung. Der Laserstrahl selbst wird weder unterbrochen noch abgelenkt. Ebenso wenig verändert der Laserstrahl das Verhalten des Messgeräts, so dass es weder beschädigt werden kann, noch Verschleiß aufweist. Die Technologie kennt keine Leistungsgrenzen und wurde im High-Power-Bereich selbst bei 120 kW Lasern schon erfolgreich eingesetzt.

Die Strahlparameter lassen sich indirekt über die Messung der Rayleigh-Streuung ermitteln. Das elektrische Feld der Laserstrahlung im Inneren des Messgeräts induziert eine Oszillation der Dipolmoleküle der Umgebungsluft oder eines Prozessgases bei der Laser-Frequenz und eine entsprechende elastische Streuung. Diese wird mit einer CCD- oder CMOS-Kamera gemessen, und eine integrierte Software berechnet daraus die Strahl- und Strahlqualitätsparameter analog zur ISO 13694 und ISO 11146.

Das Besondere daran: Durch die Messung in Echtzeit lassen sich selbst der thermische Focus-Shift des Laserstrahls sowie alle anderen Parameter in ihrem zeitlichen Verlauf darstellen und – sobald er die engen Prozessvorgaben verlässt – können entsprechende Maßnahmen ergriffen werden.

Individuelles Messgerät für SLM-Prozesse

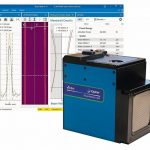

Um dieses Messprinzip für den Einsatz in der Additiven Fertigung optimal zu nutzen, sammelte Ophir zunächst die Anforderungen der Anlagenhersteller und Endanwender. Basierend darauf entwickelten die Ophir Experten mit Beam-Watch AM ein eigenes kompaktes Messgerät, das in diesem Jahr Serienreife erlangte und auf der Photonics West sowie der Lasys in Stuttgart vorgestellt wurde.

Mit dem Innovators Award der Laser Focus World 2018 erhielt das Messgerät im Sommer eine begehrte Auszeichnung der Laserbranche. Die Juroren trugen damit dem ausgeklügelten Design des Messgeräts Rechnung: Da die Produktionskammern der SLM-Maschinen in der Regel nur wenig Platz bieten, konstruierte man ein sehr kompaktes Gerät, das sich dank einer gut sichtbaren Markierung sowohl in X- und Y-Achse sowie durch Verfahren der Arbeitsplattform um einen vorgegebenen Wert schnell und einfach justieren lässt. Eine zusätzliche Ausrichtung in z-Achse ist nicht notwendig.

Um die Messoptik vor einer Verschmutzung oder Beschädigung zu schützen, verfügt Beam-Watch AM über einen pneumatischen Shutter. Zusätzlich wird das Gerät mit Spülgas vor eindringenden Partikeln geschützt. Da für die Hersteller auch die konstante Leistung des Laserstrahls von Bedeutung ist, integrierte man zusätzlich zu der berührungslosen Messtechnik eine klassische Leistungsmessung. Dazu wird der Laserstrahl nach der Profilmessung mittels einer Umlenkoptik auf eine leistungsmessende Strahlfalle geführt.

Bis zu 2 Minuten kann dort eine maximale Leistung von 1 kW gemessen werden, bevor ein Abkühlzyklus notwendig wird, wobei eine Vermessung aller Strahlparameter nur eine bis wenige Sekunden in Anspruch nimmt

Vielfältige Einsatzgebiete in der Praxis

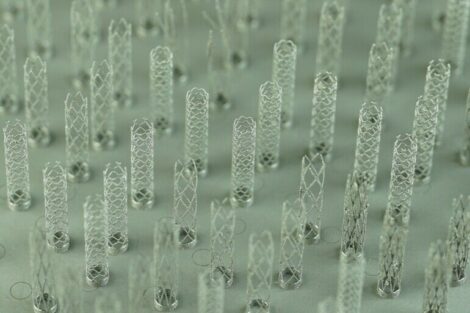

SLM-Prozesse erfordern die symmetrische, gleichmäßige und stabile Verteilung der Leistungsdichte des Laserstrahls während des Bearbeitungsprozesses. Jede einzelne Schicht muss exakt in der vorgegebenen Weise aufgetragen werden, um eine konsistente Metallurgie und damit die Stabilität des fertigen Bauteils zu gewährleisten. Aus diesem Grund ist es für den Produzenten entscheidend, dass Fokusgröße und Leistungsverteilung des Strahls wie er auf die Arbeitsebene trifft, exakt den eingestellten Spezifikationen entsprechen.

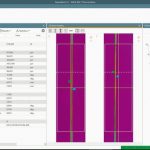

Durch die sekundenschnelle Messung mit Beam-Watch AM lassen sich alle erforderlichen Parameter wie Größe, Position, Laserleistung, Breite der Strahltaille, Focus-Shift, Divergenz, Rayleigh-Länge, M2 oder die K-Zahl sofort bestimmen. Sobald sich Abweichungen zeigen, können entsprechende Maßnahmen ergriffen werden, bevor fehlerhafte Teile produziert werden.

Damit erleichtert die Funktionalität die Qualitätskontrolle auf Anwenderseite. Sie wird aber schon weitaus früher im Entwicklungsprozess der SLM-Anlagen selbst genutzt. Die Entwickler können das Verhalten unterschiedlicher Laser oder bei variierenden Einstellungen sehr viel schneller prüfen. Der Entwicklungszyklus der Anlagen kann somit verkürzt werden. Und auch die Produktion und Endkontrolle der Laseranlagen, bevor sie ausgeliefert werden, lassen sich basierend auf der berührungslosen Messtechnologie optimal durchführen.

Last but not least, eignet sich Beam-Watch AM auch für den Einsatz durch Servicetechniker, um eventuelle Fehler aufzuspüren. Die kompakten und dennoch robusten Geräte können schließlich einfach transportiert werden und sind innerhalb weniger Sekunden einsatzbereit und justiert.

Fazit

Ganz gleich, ob in SLM-Prozessen für die schnelle und exklusive Fertigung von Kleinserien in der Automobilindustrie, individuellen Bauteilen für die Luft- und Raumfahrt oder die passgenaue Produktion von Implantaten und Prothesen in der Medizintechnik – erst die zuverlässige Messung der Laserstrahlparameter liefert die entscheidenden Hinweise auf Veränderungen des Laserstrahlprofils.

Ophir (MKS Instruments)

www.ophiropt.de

Formnext Halle 3.1 Stand J13