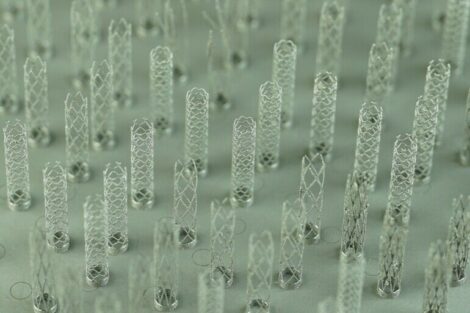

Um die einzelnen Schichten eines additiv gefertigten Bauteils zuverlässig und stabil aufzubauen, erfordert es, neben dem geeigneten Basismaterial, einen optimal auf den Prozess eingestellten Laserstrahl bzw. bei größeren Anlagen häufig mehrere davon. Gerade im Hinblick auf die Reproduzierbarkeit ist es entscheidend zu überprüfen, ob der Laserstrahl beim Auftreffen auf die Arbeitsebene jederzeit den vorgegebenen Parametern entspricht. Im Entwicklungs- und im Fertigungsprozess der Anlagen werden die exakten Parameter des Laserstrahls zunächst ermittelt und überprüft. Hier kommen in der Regel komplexere Strahlprofilmessgeräte zum Einsatz, einige Messaufgaben können aber durchaus mit Leistungsmessgeräten hervorragend gelöst werden.

Doch auch beim Betrieb einer Anlage für die additive Fertigung muss der Laserstrahl kontinuierlich überprüft werden. Kostengünstig und schnell liefern Leistungsmessgeräte wichtige Anhaltspunkte zu Veränderungen. Allerdings gilt es, zunächst ein Anforderungsprofil an die Messungen zu definieren und mögliche Fehlerquellen bewusst auszuschließen.

Ziel der Messung?

Diese Frage stellt den Ausgangspunkt aller weiteren Überlegungen dar. Grundsätzlich gilt es, bei einer Leistungsmessung festzulegen, ob Absolutwerte ermittelt oder Vergleichsmessungen durchgeführt werden sollen. Bei vergleichenden Messungen geht es darum, Auffälligkeiten und Leistungsverluste aufzuspüren, die beispielsweise bei einer dejustierten Anlage auftreten können. Generell ist es bei vergleichenden Messungen empfehlenswert, immer dasselbe Messgerät zu verwenden bzw. beim Einsatz von mehreren Geräten jeweils den gleichen Sensortyp einzusetzen, um die Wiederholbarkeit der Messungen zu erhöhen. Sofern die Absolutwerte gefordert sind, sollte auf eine hohe Absolutgenauigkeit des gewählten Messgeräts geachtet werden.

Ort der Messung?

Die direkteste Messmethode ist wohl die Laserleistung auf der Bauebene. Um den Sensor nicht zu beschädigen, muss allerdings darauf geachtet werden, dass die Leistungsdichte der Zerstörschwelle der Sensorbeschichtung angepasst ist. Erreicht werden kann dies, indem der Laserstrahl nicht im Fokus gemessen wird, sondern die Arbeitsfläche abgesenkt wird. Misst man die Leistung an unterschiedlichen Stellen im Bauraum, lässt sich ermitteln, ob der Strahl vignettiert wird. Sollte dies der Fall sein, muss die Justage der Laseranlage geprüft werden. Die Leistungsmessung im Bauraum ist sowohl für Anwender, Hersteller als auch Servicetechniker eine geeignete Messmethode.

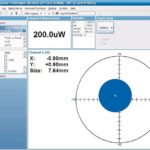

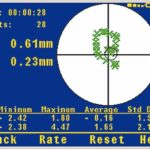

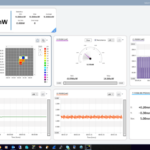

Einen Schritt weiter wie klassische Leistungsmessgeräte gehen die Quadrantensensoren (PPS), die neben der Leistung (Power) auch die Position und die Größe (Size) des Strahls messen. Sie werden in der Baukammer eingesetzt. Positioniert man den Sensor zentrisch und verfährt diesen nach oben und unten, sollte sich die Strahlposition nicht ändern. Jede Änderung der gemessenen Strahlposition deutet auf einen Offset im Ablenkkopf oder eine Dejustage im Strahlengang hin. In gewissem Rahmen kann mit dieser Sensortechnologie auch die Genauigkeit der Strahljustage in den Randbereichen der Bauebene – sowohl in Bezug auf die Leistung als auch der Strahlposition – ermittelt werden.

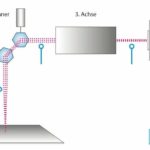

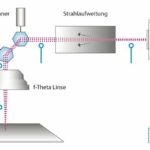

Ein Leistungsmessgerät kann aber auch genutzt werden, um die Komponenten im Strahlengang des Lasers zu vermessen. Man unterscheidet zwei unterschiedliche Systeme: 2-Achs-Galvonometer Spiegelsysteme mit F-Theta-Linse oder 3-Achs-Galvo-Spiegelsysteme. Um eventuelle Verluste der einzelnen Elemente zu ermitteln, lassen sich Leistungsmessungen jeweils zwischen den einzelnen Komponenten durchführen. Die Messungen im Strahlengang des Lasers sind vor allem für den Hersteller der Laseranlage während des Konstruktions- und Herstellungsprozesses, aber auch zum Troubleshooting oder bei der Wartung einer Anlage von Interessen.

Wahl der Sensoren?

Grundsätzlich sollte die Leistung des zu messenden Laserstrahls im oberen dynamischen Bereich des Messgeräts liegen, ohne den Sensor zu überdimensionieren. Wird der Leistungssensor zur Messung in nur einer Laseranlage eingesetzt, empfiehlt es sich, bei thermischen Sensoren den kleinstmöglichen Durchmesser zu wählen. Die Wärme wird dabei schneller nach außen bzw. hinten geleitet, wo sie dann in elektrische Signale gewandelt wird. Die Messung erfolgt deutlich schneller beziehungsweise mit einer höheren zeitlichen Auflösung als bei einer größeren Fläche. Hier dauert die Wärmeleitung aufgrund der höheren Sensormasse und damit die Messung länger. Weiterhin muss bei der Wahl des geeigneten Sensors die Zerstörschwelle der Sensorbeschichtung berücksichtigt werden.

Bei der Berechnung der Leistungsdichten ist es wichtig, das jeweilige Strahlprofil zu kennen. Ein Gauß’scher Strahl hat in der Mitte deutliche höhere Leistungsdichten als das bei einem perfekten Tophat-Profil der Fall wäre. Zudem ist bei einigen Laserquellen mit Spikes zu rechnen, die den Sensor ebenfalls beschädigen können. Die Messtechnik-Experten von Ophir empfehlen hier die Nutzung der verschiedenen Kalkulatoren, die auf der Webseite des Unternehmens zur Verfügung stehen. Auch die Leistungsdichten eines Gauß’schen Strahls lässt sich hier berechnen.

Zusätzliche Fehlerquellen?

Bei Messungen auf der Bauebene gibt es eine große Herausforderung hinsichtlich der Messanordnung: Platziert man den Sensor am Rand der Bauebene, muss die Winkelabhängigkeit der Absorption der Sensorbeschichtung berücksichtigt werden. Die Information liefert der Hersteller des Messgeräts. Wird der Winkel zu groß, entsteht ein Messfehler, der entsprechend bereinigt werden muss.

Eine weitere Besonderheit, die zu Messfehlern führen kann, stellen zu kleine Strahldurchmesser dar. Da die Beschichtung der Sensordisk eine gewisse Rauigkeit hat, sollte der Strahldurchmesse idealerweise eine Mindestgröße von 3 bis 4 mm aufweisen, um die Genauigkeit der Messung zu gewährleisten. Zudem sollte der Strahl nicht auf die Ränder treffen, sondern möglichst die Mitte des Sensors gemessen werden. Andererseits darf der Strahldurchmesser die Apertur nicht vollständig ausfüllen, ansonsten kann es zu Messungenauigkeiten kommen. 60 bis 70 % sind hier ein Richtwert, der genug Spielraum für die Justage des Sensors lässt und eine Überstrahlung oder ein Clipping vermeidet.

Optimierung der Messungen?

Während die Wiederholgenauigkeit technisch hochwertiger Sensoren meist im Bereich einiger Zehntel Prozent liegt, ist die Absolutgenauigkeit, abhängig von der Sensortechnologie üblicherweise im Bereich von +/- 3 bis 5 % angesiedelt und deckt damit alle Leistungsbereiche sowie Wellenlängen des Sensors ab. Erfolgt eine Messung jedoch vorrangig nur an einem bestimmten Messpunkt im Sinne von Leistung und Wellenlänge, kann dieser Betriebspunkt in einer speziellen Kalibration berücksichtigt werden. Dadurch kann die Absolutgenauigkeit dieser Messung um cirka 1 % von beispielsweise 3 % auf 2 % verbessert werden.

Insgesamt sollte bei den Leistungsmessgeräten berücksichtigt werden, dass diese durch den dauerhaften Betrieb beansprucht werden. Um funktionale Schäden auszuschließen, empfiehlt es sich zum einen regelmäßige Sichtprüfungen durchzuführen. Stärkere Verfärbungen oder glänzende Stellen auf der Absorberoberfläche sind beispielsweise erste Hinweise auf eine lokale Überlastung der Beschichtung. Zum anderen sollte der Sensor regelmäßig kalibriert werden, um dauerhaft eine hohe Wiederholbarkeit und absolute Genauigkeit zu sichern.

Sollen Veränderungen bei einem Hochleistungslaser beobachtet werden, lassen sich vergleichende Messungen auch bei geringen Leistungen durchführen. Entscheidend ist dabei, immer die gleichen Einstellungen zu wählen, um als Vergleich dienen zu können.

Fazit: Nicht zu messen ist keine Alternative

Eines ist sicher: Nicht zu messen, ist bei Laseranlagen in der additiven Fertigung keine Alternative. Ebenfalls unstrittig ist der Fakt, dass Strahlprofilmessgeräte mit integrierter Leistungsmessung die umfänglichsten Messergebnisse liefern. Allerdings scheidet diese Messtechnologie in einigen Fällen aus wirtschaftlichen Gründen aus. Mit der geschickten Wahl einer Leistungsmessgeräts – beispielsweise auch von PPS-Sensoren – in Kombination mit der geeigneten Messstrategie erhalten die Anwender aber durchaus eine umfassende Zustandsdiagnose ihrer Anlagen. Die Vorteile liegen auf der Hand: Sie sichern die getätigten Investitionen, vermeiden Qualitätsprobleme und produzieren nachhaltig, da Maschinenstunden, Material und Energie optimal genutzt werden.

Ophir Spiricon Europe (MKS Instruments)

www.ophiropt.de

Ophir Spiricon Europe (MKS Instruments)

Guerickeweg 7

D-64291 Darmstadt

info@eu.ophiropt.com

Tel: +49 6151–708–0