Die additive Fertigung begann zweigleisig: Zum einen mit kostspieliger Hardware und Schutzequipment zum Bedienen der Anlagen im B2B-Bereich, zum anderen als Hobby für jedermann. Die geringe Stabilität und Belastbarkeit der Ergebnisse reichte zu Beginn allenfalls für Prototypen. Vor allem für die Industrie stellte sich die Frage, ob der Nutzen die hohen Kosten rechtfertigen würde. Im Zweifelsfall waren bessere Ergebnisse immer nur mit neuer, teurer Hardware zu erzielen. Dahinter steckt ein prinzipielles Problem, das noch immer gilt.

Die Herausforderung für die Hersteller der meisten 3D-Drucker besteht darin, zur entwickelten Hardware eine passende Software auszuwählen. Das nachträgliche Verbessern der Geräte wird aufwändig und komplex. Diesen Herstellern fehlen schlichtweg die Fachkenntnisse im Bereich Softwareentwicklung. Markforged, Anbieter von 3D-Druckern für Teile aus Metall und Endlosfaser-verstärkten Kunststoff, setzt daher auf eine ganz eigene Cloud-native Software. Damit lassen sich die Drucker nach dem Kauf stetig verbessern und mit Updates versorgen.

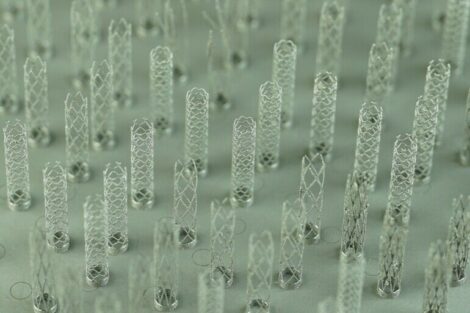

Markforged produziert zweierlei Arten von Geräten: Auf den einen entstehen Metallteile ähnlich wie beim Filament-Druck aus Metallpulvern, die in einem Kunststoffbindemittel enthalten sind. Abschließend muss das Bindemittel entfernt und das Teil gesintert werden. Die zweite Geräteart produziert Composite-Teile mit Endlosfaser (siehe Kasten). Drei Jahre nach Auslieferung der ersten Serie im Jahre 2014 ist es Markforged durch diverse Software-Updates gelungen, die Leistung spürbar zu steigern – ganz ohne neue Hardware.

Heute erfolgt das 3D-Drucken bereits in doppelter Geschwindigkeit. Das ist eine der vielen Verbesserungen, die fortschrittliche Softwareentwicklung bewirken konnte: Die Software-Updates optimieren die Steuerung der Hardware über die Cloud – beispielsweise die Bewegung des Druckknopfes oder auch die Temperatur. Die Flotte von bis heute 12.000 Markforged-Druckern wird durch kontinuierliche Updates ständig optimiert.

KI macht Druckprozess immer besser

Additive Fertigung war lange ein sehr manueller Prozess, bei dem die Kunden häufig manuelle Einstellungen vornehmen mussten, um nützliche Teile zu erhalten. Passt das Endprodukt nicht genau, müssen Hersteller die Datei manuell anpassen und der Prozess beginnt von vorne. Das bedeutet, dass für ein einziges Teil einige Druckdurchläufe notwendig werden können – was den Prozess fehleranfällig, aufwendig und ineffizient macht. Künstliche Intelligenz (KI) kann diesen Prozess verschlanken und Mitarbeitern viel Zeit sparen.

Dazu sind die Drucker mit Sensoren ausgestattet, die Metadaten aus der Produktion sammeln. Darunter beispielsweise die Geschwindigkeit des Druckkopfes oder der Druck, mit der die Düse das jeweilige Material ausgibt. Durch die Vernetzung tausender Drucker lassen sich die Daten der gesamten Flotte auswerten und Schlussfolgerungen ziehen. Anhand der gewonnenen Metadaten lässt sich verstehen, wie sich die Materialien abhängig von den Druckereinstellungen verhalten werden.

Die Software kann auf dieser Basis selbstständig bewerten, ob Drucker beispielsweise bestimmte Winkel generell etwas zu groß oder zu klein drucken. Mit dem nächsten Software-Update lässt sich dies anpassen, sodass die Winkel korrekt gedruckt werden. Manuelle Korrekturen sind nicht mehr nötig, was die Prozesse enorm vereinfacht. Auch in Zukunft sollen Machine Learning und KI einen großen Stellenwert einnehmen und weiter ausgebaut werden, um den 3D-Druck auf das nächste Level zu heben.

Datenübertragung nur verschlüsselt

Um einen Nutzen aus den Druckerdaten zu ziehen, werden lediglich die verschlüsselten Metadaten benötigt. Es werden keinerlei Informationen über das gedruckte Teil an sich an die Software weitergegeben. Die Datenübertragung an die Markforged-Cloud erfolgt stets verschlüsselt, sodass die Vertraulichkeit zu jedem Zeitpunkt garantiert ist. Dennoch besteht die Möglichkeit, dass Techniker von Markforged sich auch spezifischer Teile annehmen, um gemeinsam mit den Nutzern der 3D-Drucker bestmögliche Ergebnisse zu erarbeiten. Das geschieht lediglich unter strengem Datenschutz und mit expliziter Zustimmung des Kunden.

Darüber hinaus ist Markforged der erste und einzige AM-Plattform-Anbieter, der nach ISO 27001 zertifiziert ist. Dies bedeutet, dass das Unternehmen in eine Reihe von Sicherheitsprozeduren für Informationssysteme investiert, diese aufgebaut und unabhängig verifiziert hat, um Kundendaten mit bestmöglicher Vertraulichkeit und Sicherheit zu verwalten.

Blick in die Zukunft

Der vernetzte und auf KI basierende 3D-Druck ermöglicht es, dass die gesamte Druckerflotte mit jedem Auftrag „dazulernt“. Er bietet produzierenden Unternehmen einen enormen Mehrwert: Dank neuer Materialien können längst nicht mehr nur Prototypen gedruckt werden. Der 3D-Drucker ermöglicht die schnelle Herstellung auch geringerer Mengen eines neu entwickelten Teils, beispielsweise um eine agile Testphase für ein Minimal Viable Product durchzuführen. Schnell individuellen Kundenwünschen gerecht zu werden, verschafft einen starken Wettbewerbsvorteil.

Außerdem ist der 3D-Drucker in der Lage, im Falle von Lieferschwierigkeiten fehlende Teile am Ort des Bedarfs in kurzer Zeit selbst herzustellen, etwa Ersatzteile. Dies verhilft in Krisenzeiten zu mehr Resilienz. Die Anschaffung eines leistungsfähigen 3D-Druckers wird in den kommenden Jahren einem Großteil der Fertigungsbetriebe helfen, ihre eigenen Abläufe effizienter zu gestalten und in ihrer eigenen digitalen Transformation vorwärts zu kommen.

Kontakt:

Deutscher Vertrieb über

Mark3d GmbH

In der Werr 11

35719 Angelburg

www.mark3d.de

Markforged

Markforged stellt 3D-Drucker her, deren robusten Teile aus Metall, Endlosfaser-verstärkten Kunststoffen und anderen hochwertigen Materialien für die Industrie geeignet sind. Ingenieure und Designer auf der ganzen Welt verlassen sich auf die Metall- und Verbundwerkstoff-Drucker. Zu den deutschen Kunden zählen Porsche/Volkswagen und Siemens. Markforged wurde 2013 gegründet und beschäftigt weltweit mehr als 300 Mitarbeiter. Hauptsitz ist Watertown im US-Bundesstaat Massachusetts.

https://markforged.com.

Composite-Druck mit Endlosfaser

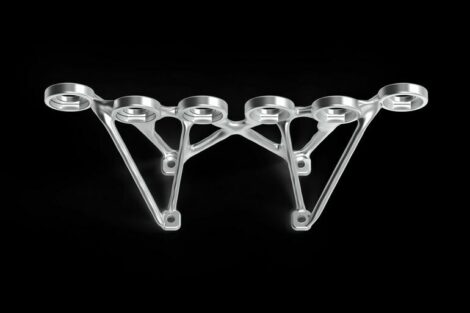

Um Materialien in 3D zu drucken, die in ihren Möglichkeiten Metall gleichen, werden häufig Carbonfasern in thermoplastisches Material eingelegt. Dazu werden sie üblicherweise in kleine Stücke gebrochen (0,1 bis wenige mm) und dem Matrixmaterial zugemischt. Das daraus gedruckte Teil wird stärker und hitzeresistenter. Die Besonderheit der Carbonfaser, ihre Zugfestigkeit, geht damit allerdings verloren. Um die Zugfestigkeit beizubehalten, entwickelte Markforged eine neue Art Verbundwerkstoff. Onyx ist ein mit Mikrocarbonfasern gefülltes Nylon. Eine zweite Düse bringt die Carbonfasern zusätzlich in einem durchgehenden Strang in das Nylon ein, ganz ohne Längenlimit. Dies macht das Verbundmaterial so stabil wie Aluminium bei einem Bruchteil des Gewichts.

Über eine Software können die Nutzer individuell entscheiden, an welchen Stellen und in welcher Form die Carbonstränge eingelegt werden sollen. Das Material wird dabei gleichmäßig aus der Düse ausgegeben. Onyx hält somit weitaus größeren Belastungen stand als herkömmliche Materialien und ermöglicht ein Drucken hochwertiger und robuster Ersatzteile „on demand“ oder auch die Maßfertigung von Teilen nach individuellen Kundenwünschen.