Fokuslage, Leistungsdichte und das Strahlprofil der jeweiligen Strahlen sollten konstant sein und jederzeit den Prozessvorgaben entsprechen. Fakt ist aber, dass die verwendeten Laserkomponenten und Strahlführungen neben der allmählichen Alterung auch schnellen, thermischen Veränderungen unterliegen. Doch wie lassen sich solche Änderungen zuverlässig feststellen?

SLM-Anlagen basieren auf modernster Lasertechnik und arbeiten in der Regel mit hohen Leistungsdichten. Traditionelle Lasermesstechnik lässt sich hier nur bedingt einsetzen, da die Geräte entweder nicht alle Parameter messen können, nicht in die Produktionskammer passen oder zu viel Zeit für die Einstellung des Messgeräts benötigt werden würde.

Nimmt man beispielsweise schlitzbasierte Lasermessgeräte; sie liefern zwar Angaben zum Strahlprofil, können aber nur selten die Leistung ohne zusätzliche Abschwächer messen und eine Fokusverschiebung ist ebenfalls schwierig nachzuweisen. In der Forschung und Entwicklung lassen sich solche Hürden nehmen, hier ist der Zeitaufwand für eine Messung meist noch kein kritischer Faktor, im Zweifel werden mehrere Messungen mit unterschiedlichen Geräten durchgeführt.

In der Produktion muss es schnell und

einfach funktionieren

Bei der Produktion und Qualitätsprüfung einer SLM-Maschine gewinnt der Zeitfaktor enorm an Bedeutung. Verschärft wird die Situation bei Messungen im Feld – hier steht die Produktivität des Kunden auf dem Spiel. Neben der Messdauer geht es darüber hinaus um die Zuverlässigkeit und Vergleichbarkeit der jeweiligen Messungen. Gerade wenn die Messungen in der Produktivumgebungen durchgeführt werden, muss die Handhabung des Geräts einfach sein, um Bedienfehler zu vermeiden und es muss robust sein, um Risiko einer Beschädigung zu minimieren. Und obwohl es gerade hier im Sinne der Vertrauenswürdigkeit der Daten dringend ratsam wäre, die Messgeräte im Feldeinsatz regelmäßig zu überprüfen, im Alltagsbetrieb ist es sehr schwer den absolut einwandfreien Zustand der Messmittel zu garantieren.

Verschiedene Nutzer mit unterschiedlichem Wissensstand und Zeitnot im Servicefall vereiteln dieses Vorhaben gemeinhin. Wobei hier der Teufel im Detail steckt, denn eine offensichtlich fehlerhafte Messung wird niemand zur Justage der SLM Anlage zu Grunde legen, wohingegen eine fehlerhafte Messung mit einigen Prozent Abweichung eventuell zu einer unwissentlich verstellten und nicht zu einer optimierten Anlage führt.

Vergleichbarkeit jederzeit gewährleisten

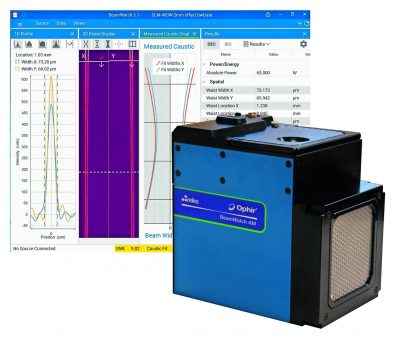

Ideal wäre ein kompaktes Messgerät, das sich schnell und einfach justieren lässt, alle relevanten Parameter erfasst und selbst möglichst wenig verschleißen kann. MKS Instruments bietet dazu die Ophir Beamwatch Technologie, die auf der Messung der Rayleigh-Streuung basiert.

Der Laserstrahl selbst muss bei dieser Methode weder unterbrochen noch umgelenkt werden, die Messwerte lassen sich ermitteln, ohne den Strahl selbst überhaupt zu berühren. Für den Bereich der Additiven Fertigung integrierten die Messtechnikexperten diese Technologie in ein kompaktes, robustes Gehäuse und optimierten die Nutzerfreundlichkeit. Das Ergebnis: Beamwatch AM, das mehr Daten zur Strahlkaustik und Fokusparametern in weniger Zeit liefert und sich sowohl in der Entwicklung, der Qualitätsprüfung im SLM-Anlagenbau als auch im Feld selbst einsetzen lässt.

Die Messwerte liegen in Sekundenschnelle vor, werden gespeichert und lassen sich auch im Nachhinein erneut abspielen und auswerten. Insgesamt sind sie jederzeit über alle Entwicklungs- und Produktionsstufen hinweg zuverlässig und vergleichbar. Messungen und Erkenntnisse zum Laserstrahl aus dem Produktionsbetrieb beim Kunden lassen sich direkt in die Anlagenentwicklung zurückspiegeln.

Ophir (MKS Instruments)

www.ophiropt.de