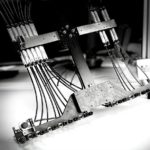

Elmar Daubenmaier, Konstruktionsleiter bei ASS Luippold, sammelte bereits im Studium und privat Erfahrungen mit der additiven Fertigung. Bisher ließen die Automatisierungsspezialisten ihre Bauteile bei Dienstleistern im SLS-Verfahren drucken. Um diesen Fertigungsschritt ins Haus zu holen und somit Unabhängigkeit zu erlangen, suchte Daubenmaier einen geeigneten 3D-Drucker für die Fertigung und wurde mit dem Mark Two von Markforged fündig. Die gedruckten Bauteile sollten eine hohe Stabilität bei gleichzeitig möglichst geringem Gewicht haben.

Denn die Roboter die zum Beispiel in der Leiterplattenindustrie eingesetzt werden können nur ein begrenztes Gewicht handhaben, wovon die Leiterplatte teilweise schon die Hälfte der möglichen Last ausmacht. Damit nicht auf das nächstgrößere Modell ausgewichen werden muss, sollten von daher alle Greifer so leicht als möglich sein, ohne dabei an Stabilität zu verlieren. Mit den Markforged 3D-Druckern konnten im Vergleich zu den sonst eingesetzten Aluminiumbauteilen dabei extreme Gewichtseinsparungen erzielt werden.

Tests unter realen Bedingungen

Dank eines individuell gedruckten Musterbauteils konnten die Verantwortlichen bei ASS Luippold die Vorteile der gedruckten Bauteile unter realen Bedingungen testen. Die Erwartungen wurden nach der Installation des 3D-Druckers Mark Two sogar übertroffen und die Kollegen waren positiv beeindruckt. Die Konstrukteure entwickelten durch die neuen Fertigungsfreiheiten eine neue Denkweise. „Auch in der Anwendung war die neue Technologie keine Herausforderung, da Drucker und Software leicht zu erlernen und zu bedienen sind. Die Wartung ist für uns Maschinenbauer auch kein Problem. Wenn es doch einmal Fragen oder Probleme gab, hat uns der schnelle und kompetente Support des Markforged Partners Mark3D immer zügig weitergeholfen!“, sagt Elmar Daubenmaier zufrieden.

Der Mark Two wird heute in allen Bereichen eingesetzt: Designmuster, Machbarkeitsstudien, Prototyping, hauptsächlich aber Endanwendungen für Robotergreiftechnik und Bauteile, die für hausinterne Aufträge benötigt werden. ASS Luippold druckt und entwickelt auch als Dienstleister diverse Kundenbauteile von Rennsportteilen über Unterarmprothesen bis hin zu Bauteilen für einen kleinen 3D-gedruckten Verbrennungsmotor.

time-to-market erheblich reduziert

Im Sondermaschinenbau sind eigentlich alle Maschinen Einzelanfertigungen. Wenn da im Entwicklungsprozess an einer Stelle ein weiteres Bauteil benötigt, muss der Konstrukteur jetzt nur noch ein paar Stunden statt mehrerer Tage oder sogar Wochen warten, bis er das gewünschte Teil erhält. Das wirkt sich immens auf das time-to-market – aber auch auf die Mitarbeitermotivation aus. Die Teile haben dabei ähnliche Eigenschaften wie Fertigungsteile aus Carbon, kosten jedoch nur ein Drittel des ursprünglichen Bauteils und können mannlos über Nacht oder übers Wochenende produziert werden.

Komplizierte Frästeile und Spannvorrichtungen für unsere CNC-Fräsmaschinen werden über Nacht gedruckt: „Wir produzieren damit auch Abstandshalter und Montagelehren für unsere Mitarbeiter. So wird die Fräsabteilung entlastet und kann sich auf das Kerngeschäft konzentrieren“, sagt Elmar Daubenmaier, der zudem die Funktion als technischer Leiter innehat.

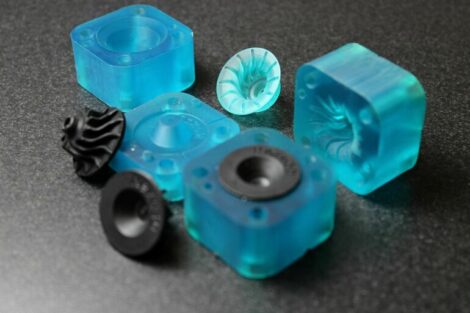

Für die Vakuum-Greifer der Leiterplatten-Roboter werden größere Bauteile benötigt, als der 3D-Drucker in einem Stück drucken kann. Hier hat die Konstruktion zwei Lösungen gefunden: Entweder wird das Teil in drei kleinere Teile aufgeteilt passgenau verschraubt oder wie Puzzleteile ineinandergesteckt. „Bei den formschlüssigen Verbindungen waren wir überrascht, wie präzise sie aus dem Drucker kommen. Hier ist selten Nacharbeit am CAD Modell nötig“, sagt Elmar Daubenmaier. „Wir haben eine Schweißmaschine für Schaumstoffprofile entwickelt. Alle Matrizen, die für diese Profile benötigt wurden, haben wir gedruckt. Eine konventionelle Herstellung wäre ein Vielfaches teurer gewesen.“ Sogar eine Gießform, um Teile einer Absaugung mit Kunstharz zu beschichten, wurde komplett gedruckt.

Zudem werden diverse andere hochkomplexe Komponenten einer ausgeklügelten Maschinenabsaugung mit HSHT-Glasfaser-Verstärkung gefertigt. Oft wird Daubenmaier gefragt, wie man den 3D-Druck bei sich implementieren könnte. Dabei denken sie an eine 1-zu-1 Umsetzung. „Aber manchmal muss man eben umdenken, damit man das volle Potenzial der Additiven Fertigung nutzen kann.“ Auch das Vorurteil, dass Kunststoffteile nicht stabil genug seien, konnte ASS Luippold mit einem spontanen Versuch widerlegen: Für eine Maschine wurden Zahnrad-Ersatzteile benötigt. Diese konnten nicht so schnell beschafft werden, also haben sie diese gedruckt und mit Carbon-Endlosfaser verstärkt. Die Zahnräder wurden im Dezember 2018 eingebaut und die Maschine läuft seitdem mit Kunststoffzahnrädern ohne Ausfälle.

3D-Drucker für Lohnaufträge

Jedes Unternehmen hat das Potenzial, die additive Fertigung einzusetzen. Wenn man einmal angefangen hat, fallen einem immer mehr mögliche Anwendungen ein. Wichtig ist, dass das ganze Unternehmen mit einbezogen wird, so dass alle Abteilungen Hand in Hand mit dem 3D-Druck arbeiten können. Bei ASS Luippold soll in naher Zukunft nicht nur die Entwicklung der Robotergreifer weiter vorangetrieben, sondern auch noch mehr Blech- und Frästeile durch den 3D-Druck ersetzt werden. „Wir wollen den Bereich der Dienstleistung weiter ausbauen und unsere Kunden mit einem auf additive Fertigung spezialisierten Konstruktionsangebot kompetent beraten. Dann werden wir auch weitere 3D-Drucker anschaffen, um noch besser für Lohnaufträge aufgestellt zu sein.“

ASS Luippold Automation Systems & Service e.K.

https://ass-luippold.de

Mark3D GmbH

www.mark3d.com

Mark3D GmbH

In der Werr 11

35719 Angelburg

Tel.: +49 7361 63396 00

E-Mail: info@mark3d.de

Mark Two 3D-Drucker

Der Markforged Mark Two 3D-Drucker ist ein echter Allrounder, mit dem hochstabile Bauteile gefertigt werden können. Mit Hilfe der integrierten Endlosfaser aus Carbon werden Festigkeiten von Aluminium, bei hoher Gewichtsreduzierung, Designfreiheit und zu einem Bruchteil der Kosten erreicht.

Materialien:

- Onyx

- Glasfaser

- Carbonfaser

- Kevlarfaser

- Hochtemperatur Glasfaser