Mit der Eröffnung der neuen 3D-Druck-Produktionsstätte mit einer Grundfläche von 4500 m2 von Materials Solutions Ltd. im Vereinigten Königreich bringt Siemens die Industrialisierung der additiven Fertigung voran. Die Investition von 30 Millionen Euro in die neue Fabrik ermöglicht das Wachstum des Geschäfts, indem sich die Kapazität der 3D-Drucker auf 50 verdoppelt. Gleichzeitig wird die Nachbearbeitung erweitert und komplettiert. Damit bringt Siemens die additive Fertigung vom traditionellen Forschungslabor in eine industrialisierte Produktionsfabrik und durch den Einsatz industrieller Methoden zur Produktionssteigerung können die Kosten der additiven Fertigung gesenkt werden. Hergestellt werden komplexe High-End-Metall-komponenten für Siemens Power and Gas und Kunden aus der Luft- und Raumfahrt, der Automobilindustrie, dem Motorsport und anderen Branchen und das in Serie.

In der Fabrik kommen viele der jüngsten Siemens-Technologien für die digitale Fabrik und die additive Fertigung zum Einsatz, einschließlich einer End-to-End PLM Produktionskette (Product Lifecycle Management), die CAD (Computer-Aided Design) Software NX von Siemens und Mind-Sphere, das cloudbasierte, offene IoT (Internet of Things)-Betriebssystem von Siemens, welches Produkte, Fabriken, Systeme und Maschinen mit Datenanalysen verbindet. Eine virtuelle Fertigung beginnt lange vor dem eigentlichen Druck.

Industrialisierung der additiven Fertigung voranbringen

„Siemens ist das einzige Unternehmen mit einem derart umfassenden Portfolio, um die Industrialisierung der additiven Fertigung voranzubringen. Basierend auf unseren globalen F&E- und Fertigungskompetenzen ist die neue Fabrik ein gewaltiger Schritt, um eine Vorreiterrolle bei der Industrialisierung von anspruchsvoller additiver Fertigung einzunehmen“, sagt Willi Meixner, CEO der Siemens Power and Gas Division. „Die Verbindung der vollen Leistungsfähigkeit von Siemens mit den Stärken von Materials Solutions Ltd. ermöglicht es uns, einzigartige und bewährte Technologien für unser eigenes Gasturbinengeschäft zu nutzen sowie diese auch externen Märkten und Industrien anzubieten. Wir haben bereits eine signifikante Anzahl von Kernkomponenten aus additiver Fertigung in unserem Portfolio.“

Die führende additive Fertigungstechnologie für Metall von Siemens hat das Unternehmen in eigenen Anwendungen in seinem Power and Gas- und seinem Power Generation Services-Geschäft validiert. Siemens hat mittels additiver Fertigung rotierende Komponenten für den Heißgaspfad für seine Gasturbinen hergestellt und bis heute mehr als 110 000 Stunden Betriebserfahrung mit 3D-gedruckten Teilen in Kraftwerken, die sich im kommerziellen Betrieb befinden, gesammelt.

Materials Solutions Ltd. unterstützt auch die neuesten Gasturbinen der HL-Klasse von Siemens mit AM-Komponenten in der Serienproduktion, um die Emissionsreduzierung und Leistungssteigerung der Gasturbinen voranzutreiben. Siemens wird die AM-Technologie zur Herstellung von Verbrennungskomponenten für die Gasturbine SGT5-9000HL einsetzen, welche erstmals im Gas- und Dampfturbinenkraftwerk Keadby2 des schottischen Energieunternehmen SSE plc in Lincolnshire, Großbritannien, zum Einsatz kommen.

Wer Gasturbinenschaufel drucken kann – kann alles drucken

„Egal ob Material, Maschinen, Prozesse oder die digitale End-to-End-Kette, wir reizen immer wieder die Grenzen der Technologie aus. Um Komponenten für Gasturbinen zu drucken, müssen höchste Anforderungen an Material und Technologie erfüllt werden. Wenn Sie es schaffen eine Gasturbinenschaufel zu drucken, können Sie nahezu alles drucken“, sagt Markus Seibold, Vice President Additive Manufacturing bei Siemens Power and Gas.

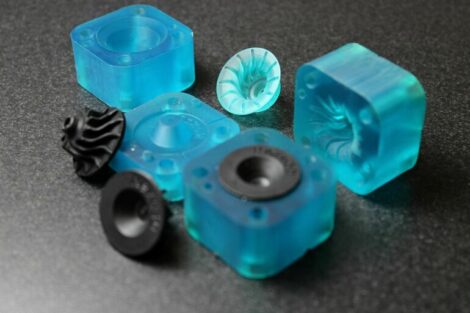

Siemens hat vor kurzem einen 100 Jahre alten Ruston Hornsby Oldtimer zum Leben erweckt. Dabei kam sogenanntes Reverse Engineering zur Wiederherstellung des Getriebes zum Einsatz. Siemens hat die Teile des defekten Getriebes digital zusammengebaut und so ein funktionierendes Modell erschaffen. Dieses konnte dann additiv gefertigt werden, ganz ohne originale, technische Zeichnungen.

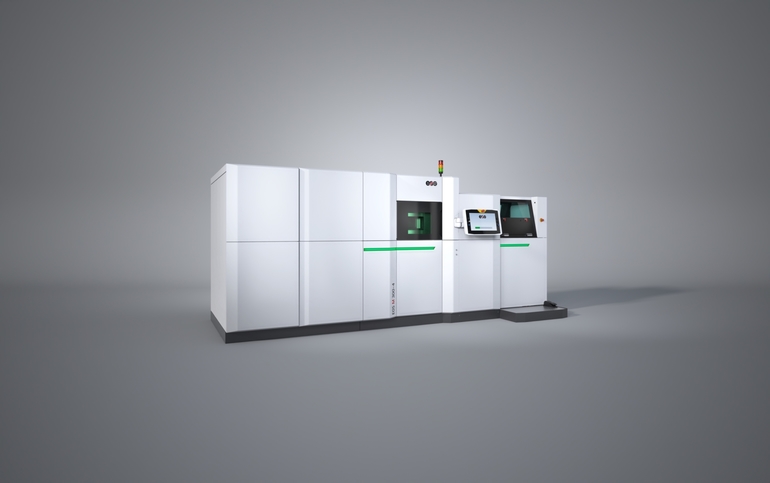

EOS M 300-4 System für metallbasierte additive Serien-Fertigung

Die EOS M 300-4 mit der Transfer Station M stellt eine Erweiterung des Portfolios an EOS Systemen für das Direkte Metall-Laser-Sintern (DMLS) dar. Mit einem Bauvolumen von 300 x 300 x 400 mm, seinem modularen Aufbau und dem skalierbaren, flexiblen Konzept ist das neue System für hohe Kundenanforderungen an die additive Fertigung im Produktionsumfeld ausgelegt. Gleichzeitig bietet das System ein Vollfeldüberlappung mit vier Scannern, so dass die Laser alle Stellen auf der Bauplattform erreichen können und damit eine flexible Bauteilorientierung ermöglichen.

Im Vergleich zur EOS M 290 ermöglicht die EOS M 300-4 mit ihren vier 400 Watt Lasern eine Steigerung der Produktivität um das 4- bis 10-Fache und somit erheblich geringere Stückkosten. Das System ist ausgelegt auf Automatisierung und eine (Software-) Integration in bestehende und künftige Fertigungsumgebungen.

Digitale industrielle Produktion

Markus Glasser, Senior Vice President Export Region bei EOS stellt fest: „Die EOS M 300 Serie ist derzeit die einzige 3D-Drucklösung für eine digitale industrielle Produktion und erfüllt vor allem die hohen Anforderungen in Produktionsumgebungen. Sie bietet Industriequalität sowie einen integrierten Daten, Pulver- und Teilefluss zur einfachen Integration in Fertigungsanlagen. Als einer der zentralen Treiber für die intelligente Fabrik der Zukunft spielt die additive Fertigung eine wichtige Rolle – und wird damit zum festen Bestandteil globaler Digitalisierungsstrategien. Wir freuen uns, dass sich Materials Solutions dazu entschlossen hat, unser neues System im Rahmen einer Pilotphase intensiv zu testen und uns damit wichtige Impulse für die kontinuierliche Weiterentwicklung unserer Fertigungslösungen zu geben.“

Gasturbinen aus dem Drucker

„Seit wir im Bereich Siemens Gasturbinen vor neun Jahren begonnen haben, die additive Fertigung einzusetzen, haben wir auf die EOS-Technologie gesetzt“, sagt Seibold. „Wir erwarten uns von dem neuen System eine hohe Zuverlässigkeit, erhöhte Produktivität und die Integration in unsere digitalen Produktionssysteme. Auf Basis des Vier-Laser-Systems werden wir unsere Stückkosten für die Additive Fertigung weiter reduzieren. Damit wird das dahinter stehende Geschäftsmodell für noch mehr Anwendungen attraktiv. Mit Materials Solutions werden wir auf Basis dieses Systems unsere Dienstleistungen im Bereich der additiven Fertigung für die Luft- und Raumfahrt, die Automobil-Industrie und weitere Branchen kontinuierlich ausbauen.“

Im Rahmen der feierlichen Eröffnung des neuen Materials Solutions Standortes in Worcester (UK), wird das Vier-Laser-System EOS M 300-4 in Betrieb genommen.

Siemens AG

www.siemens.com

EOS GmbH Electro Optical Systems

www.eos.info