Inhaltsverzeichnis

1. Neu gestaltete innere Kühlkanäle

2. Umfassendes Werkzeugprogramm

3. Laser erreichen jeden Punkt im Bauraum

4. Optische Fenster bleibt sauber

5. Werkzeugexperten lösen jetzt auch schwierigste Aufgaben

6. Multilasersystem RenAM 500Q

„Angefangen hat es damit, dass wir uns überlegt haben, wie wir unsere PKD-Werkzeuge effektiver machen können“, erinnert sich Dr.-Ing. Reinhard Durst, Leiter Forschung und Entwicklung bei der Komet Deutschland GmbH. „Das Nächstliegende war die Schneidenanzahl des Fräsers zu erhöhen. Das allerdings war mit den klassischen Fertigungstechniken einfach nicht möglich.“ Die additive Fertigung lieferte hier die Lösung. Mit Renishaw fand man schnell einen Maschinenhersteller, der genau das bot, was das Team um Reinhard Durst suchte.

Die verschiedensten Anforderungen des metallischen 3D-Drucks mittels selektivem Laserschmelzen stellten die Werkzeugexperten zunächst vor Herausforderungen. „Die 3D-Druckexperten von Renishaw haben uns vom erstem Tag an sehr tatkräftig unterstützt. Da die Zusammenarbeit sehr produktiv war sind wir im Laufe des Projekts eine Entwicklungspartnerschaft mit Renishaw eingegangen.“

Ziel des Projekts war es, die PKD-Fräser mit deutlich mehr Schneiden additiv zu fertigen. Dabei kümmerten sich die Werkzeugexperten um die grundsätzliche Konstruktion, die Renishaw-Mitarbeiter optimierten die Modelle für den 3D-Druck und stellten die Fräser im Solutions Center in Pliezhausen additiv her.

„Die Fertigung von Kundenteilen ist ein fester Bestandteil unseres Serviceangebots im Bereich AM“, sagt Patrick Steinwand, Technischer Vertrieb für Additive Manufacturing bei Renishaw. „Zusätzlich unterstützen wir unsere Kunden immer auch mit dem notwendigen 3D-Druck-Knowhow.“ Beides haben die Werkzeugexperten gerne in Anspruch genommen.

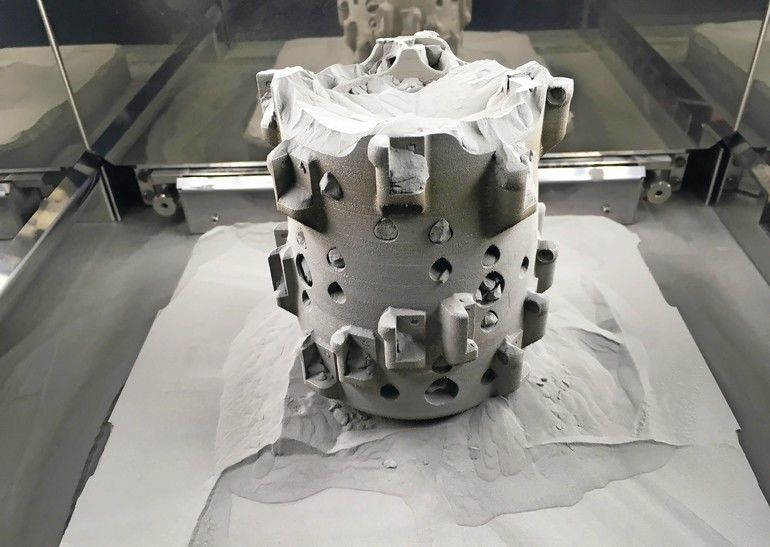

Neu gestaltete innere Kühlkanäle

„Die richtige Ausrichtung der Bauteile in der Maschine, um möglichst wenige Stützstrukturen zu benötigen, war eine der Herausforderungen. Zudem war die Gestaltung der Spannuten ein Thema. Hier waren für uns völlig neue konstruktive Regeln zu beachten. Auch mussten wir die neuen Gestaltungsfreiheiten bei den inneren Kühlkanälen zunächst verinnerlichen“, erklärt Durst.

Das erste marktreife Projekt war ein PKD-Einschraubfräser, dessen additiv generierter Grundkörper mit PKD-Schneiden bestückt und auf einen Werkzeughalter aufgeschraubt wird. Das additive Verfahren ermöglichte es wie gewünscht, durch eine veränderte Anordnung der Schneiden und wesentlich größere Achswinkel deutlich mehr PKD-Schneiden auf dem Werkzeug unterzubringen.

Bei einem 32-mm-Einschraubkopf beispielsweise wurde die Zahl der Nuten und Schneiden von sechs auf zehn gesteigert. Entsprechend ermöglicht das Werkzeug einen in diesem Verhältnis erhöhten Vorschub. „Die Schneidenanzahl ist direkt proportional zur Bearbeitungszeit. Der Anwender kann mit den gedruckten Werkzeugen demnach schneller und effektiver arbeiten“, erklärt Durst.

Zudem kann durch die additive Fertigung auch die Schneidenlage beinahe beliebig verändert werden. Ein größerer Achswinkel sorgt zum Beispiel für einen weicheren Anschnitt des Werkezeuges und insgesamt für ein weicheres Schneidverhalten. Das reduziert die Zerspankräfte und sorgt so für einen geringeren Energieverbrauch und gleichzeitig wird die Maschine entlastet. Zudem verringert sich durch den verbesserten Anstellwinkel der Schneide auch die Gratbildung. Das wirkt sich besonders beim Plan-Überfräsen von Zylinderköpfen oder Kurbelgehäusen aus.

Bei den Fräsern wurde die additive Fertigung zudem genutzt, um den Verlauf der Kühlkanäle im Inneren des Werkzeugs zu optimieren. Während sich zerspanend nur gerade Kanäle einbringen lassen, kann der Verlauf bei additiven Verfahren weitgehend frei gewählt werden. Geschwungene Kanalführungen sind nun exakt so platziert, dass jede Schneide optimal von einem separaten Kühlkanal versorgt wird.

Umfassendes Werkzeugprogramm

Die gedruckten Werkzeuge werden sehr gut nachgefragt und das Programm reicht heute bei Ceratizit von Einschraubfräsern über Schaftfräser mit Hartmetallschaft bis hin zu Aufsteckfräsern für größere Durchmesser. Ab einem Durchmesser von 63 mm gibt es auch noch gedruckte Fräsringe die auf einen Grundkörper aus Aluminium aufgeschraubt werden. Da hier nur der Fräsring gedruckt werden muss, werden so die Kosten auch für große additiv hergestellte Werkzeuge gering gehalten. „Die Fräser bieten unseren Kunden einen großen Produktivitätsgewinn“, ist sich Durst sicher.

Mittlerweile steht bei Ceratizit in Vaihingen eine eigene RenAM 500Q-Anlage von Renishaw. „Wir haben durch die Entwicklungskoopperation mit Renishaw einiges hinzugelernt und können durch unser gewachsenes Produktprogramm die Maschine gut auslasten. Ebenso setzten wir den Drucker auch immer wieder für die Prototypenfertigung ein. Das erlaubt uns gerade im F&E-Bereich eine völlig neue Herangehensweise“, sagt Durst.

Für die Renishaw-Anlage sprachen dabei gleich mehrere Vorteile: Besonders überzeugt haben die Werkzeugexperten die sehr große Produktivität der Multilaseranlage, die hohe Funktionsintegration in der Maschine und last but not least der geringe Gasverbrauch.

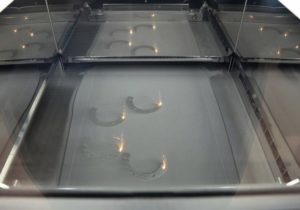

Laser erreichen jeden Punkt im Bauraum

Die AM-Systeme der RenAM 500-Serie können wahlweise mit einem oder vier Lasern konfiguriert werden. Die RenAM 500Q ist mit vier leistungsstarken 500-W-Lasern ausgestattet. Das optische System und die Steuersoftware zeichnen die Multilaser-Anlage Ren-AM 500Q besonders aus. Die Laserstrahlen werden über vier Kanäle in das Optiksystem (Galvoblock) geführt, wo Sie dynamisch fokusiert werden. Dieses thermisch gesteuerte Scannersystem enthält vier galvometrisch angetriebene Spiegelpaare, die den Laser so führen, dass der gesamte Arbeitsbereich des Pulverbetts abgedeckt ist. „Damit können alle vier Laser simultan eingesetzt werden. Zudem erreichen alle vier Laser jeden Punkt im Bauraum“, erklärt Patrick Steinwand, die Vorteile des Systems.

Weiterhin verfügt die Anlage über ein integriertes Pulverhandling. „Das überzählige Pulver wird mit einem Ultraschallsieb gereinigt und steht danach sofort wieder zur Verfügung“, sagt Steinwand. „Ebenso kann der Bediener auch während des laufenden Prozesses Pulver nachfüllen. Theoretisch könnte so der gesamte Bauraum umschmolzen werden.“

Optische Fenster bleibt sauber

Alle Systeme der RenAM 500er Serie verfügen über eine Vakuumdichte Arbeitskammer die ein schnelles Reduzieren des Restsauerstoffgehaltes (Evakuieren) auf bis zu 100ppm sowie einen niedrigen Prozessgasverbrauch ermöglicht.

Ein intelligentes Emissionsmanagement stellt zudem sicher, dass das optische Fenster während des gesamten Baus sauber bleibt und dass Spritzerpartikel die Übertragung der Laserenergie nicht behindern. Der Argongasstrom entfernt dabei die Prozessemissionen effizient und gewährleistet so eine gleichbleibend hochwertige Verarbeitung und konsistente Materialeigenschaften über den gesamten Arbeitsquerschnitt.

Die Baukammer ist frei von Strömungswiderständen, die zu turbulenter Strömung führen, konzipiert und ermöglicht ein hohes Volumen und einen hohen Gasfluss über das Pulverbett von rechts nach links. In Kombination mit einem kaskadierten, vertikalen Gasstrom aus den Perforationen im oberen Teil der Kammer ergeben sich einheitliche Prozessbedingungen über den gesamten Arbeitsbereich.

Ebenfalls zum Renishaw-Angebot gehört die Software QuantAM, ein spezielles Softwaretool für die Dateivorbereitung für alle Renishaw Additive Manufacturing Systeme. Die Software verarbeitet CAD-Daten diverser Formate und ermöglicht es dem Anwender sein Modell für den AM-Prozess vorzubereiten. QuantAM kann auch als unterstützendes Tool für den Design for Additive Manufacturing (DfAM) Prozess also die fertigungsgerechte Konstruktion genutzt werden.

Werkzeugexperten lösen jetzt auch schwierigste Aufgaben

Die Experten des Team Cutting Tools der Ceratizit-Gruppe setzen die additive Technologie mittlerweile auch für von Grund auf neue Werkzeuge ein. „Unser neuesten additiv gefertigten Produkte sind Hochleistungswerkzeuge für die E-Motoren-Produktion“, freut sich Durst. Gerade die Statorbohrung des dünnwandigen Elektromotorgehäuses stellt hohe Anforderungen an die Fertigung. Je nach Motorgröße und -ausführung enthält die Bohrung verschiedene Durchmesserstufen zwischen ca. 200 und 300 mm, reicht bis in eine Tiefe von über 300 mm und muss eine sehr hohe Genauigkeit erfüllen wie zum Beispiel Toleranzen bis IT7 und Rundheiten von bis zu 2/100 mm.

Werkzeuge aus Vollstahl haben für diese Aufgaben schlechte Karten. Mit hohem Werkzeuggewicht überfordern diese die meisten Maschinenspindeln. Mit einem additiv hergestellten Leichtbau-Feinbohrwerkzeug hat Ceratizit jetzt ein Sonderwerkzeug entwickelt, das alle Anforderungen erfüllt. Trotz des großen Durchmessers von über 200 mm und einer beachtlichen Länge ist es gelungen, das Gewicht des Feinbohrwerkzeugs unter 17 kg zu halten. Die filigrane, verstrebte Struktur des Grundkörpers ist nur noch additiv herstellbar.

Multilasersystem RenAM 500Q

- 4 x 500-Watt-Laser mit 80 µm Fokusdurchmesser

- Baufeld wird von jedem Laser voll abgedeckt

- hohe Produktivität

- 250 x 250 x 350 mm Bauvolumen

- großvolumiger, gekühlter Gasfluss

- Zyklonabscheider

- integriertes Sieb und Pulverhandling