Inhaltsverzeichnis

1. Außenreiben neu definiert

2. Additive Fertigung verschiebt die Grenzen der Hydrodehnspanntechnologie

3. Werkzeugspannfutter mit integriertem Kühlkreislauf

4. Die Zukunft der additiven Werkzeugfertigung

„Wir hatten zu Beginn keine konkreten Vorstellungen, wie die additive Fertigung für die Herstellung von Werkzeugen nutzbar sein würde“, erinnert sich der damalige geschäftsführende Gesellschafter Dr. Dieter Kress. „Aber die notwendige Vorstellungskraft und Motivation, mit einer völlig neuen Technik zu forschen.“

Mapal investierte bereits 2013 in den ersten 3D-Drucker – eine Anlage zum selektiven Laserschmelzen von Concept Laser. Der erste Erfolg stellte sich nach einem Jahr ein. Mapal brachte 2014 mit dem Schneidplattenbohrer QTD für den Durchmesserbereich 8 bis 13 mm das erste additiv gefertigte Produkt zur Serienreife „Wir haben bei diesem Werkzeug die konstruktive Freiheit der additiven Fertigung genutzt“, sagt Kress. Natürlich mit dem entsprechenden Mehrwert für den Kunden. Die spiralisierte Gestaltung und neuartige Geometrie der Kühlkanalbohrungen des QTD – konventionell in dieser Form undenkbar zu fertigen – hat den Kühlmitteldurchfluss deutlich gesteigert.

Die Resonanz auf das neue Werkzeug bei den Kunden bestätigte die Entwickler in ihrer Arbeit. Der Werkzeughersteller forscht inzwischen in allen Produktbereichen – Reiben, Feinbohren, Bohren, Fräsen und Spannen –, wie die additive Fertigung das Angebot ergänzen und verbessern kann.

Wie Dr. Jochen Kress, geschäftsführender Gesellschafter der Mapal Gruppe, betont, immer mit dem Grundsatz: „Generell fertigen wir Werkzeuge nur dann additiv, wenn sie unseren Kunden dadurch einen ganz klaren Mehrwert bieten. Nur wenn dieser die Mehrkosten aufwiegt, haben die Werkzeuge ihre Berechtigung. Denn im Grunde ist es für unsere Kunden nicht relevant, wie wir unsere Werkzeuge fertigen, es zählen Funktion, Qualität, Präzision und Preis.“

Außenreiben neu definiert

Einen solchen deutlichen Mehrwert, bietet auch das zweite additiv gefertigte Produkt, das der Werkzeughersteller aus Aalen auf den Markt brachte – Außenreibahlen, deren Gewicht drastisch reduziert ist. Denn: Außenreibahlen, die die Feinbearbeitung einer Außenkontur übernehmen, funktionieren oft umso besser, je leichter sie sind. Durch eine speziell entwickelte Rippenstruktur im Inneren des Werkzeugs, die konventionell nicht zu fertigen ist, hat Mapal das Gewicht mehr als um die Hälfte reduziert. Mit den Werkzeugen kann deutlich schneller und mit höherer Genauigkeit gearbeitet werden. „Neben der konstruktiven Freiheit ist die Möglichkeit der Gewichtsoptimierung einer der entscheidenden Vorteile, die der 3D-Druck bietet“, erläutert Dr. Jochen Kress.

Diese Leichtbauoption macht sich Mapal bei zahlreichen weiteren Werkzeugen zunutze. So werden heute beispielsweise aufwendige Werkzeuge für die Getriebegehäusefertigung mit innerer Rippenstruktur gefertigt. „Dadurch wird nicht nur Gewicht eingespart, auch der Fertigungsaufwand ist bei dieser Werkzeugart dank der additiven Fertigung geringer“, sagt Dr. Dirk Sellmer, Leiter Forschung und Entwicklung bei Mapal. Und – obwohl die Kosten von additiv gefertigten Werkzeugen in der Regel die konventionell gefertigter übersteigen – kann in diesem speziellen Fall auf den kostenintensiven Werkstoff Titan verzichtet werden. „In der konventionellen Variante mussten wir aufgrund der Einsatzbedingungen auf Titan zurückgreifen“, erinnert sich Sellmer. Denn Titan ist um einiges leichter als Stahl.

Auch bei Aufsatzwerkzeugen für das mechatronische Werkzeugsystem Tooltronic kommt das niedrigere Gewicht dank der additiven Fertigung zum Tragen. Bei diesen Werkzeugen nutzt Mapal gleich drei der Vorteile, die das Verfahren bietet. Neben dem Leichtbau auch die Freiheit bei der Kühlmittelführung, die optimal direkt an der Schneide erfolgt, sowie die Möglichkeit, Werkzeuge innenliegend zu wuchten.

Additive Fertigung verschiebt die Grenzen der Hydrodehnspanntechnologie

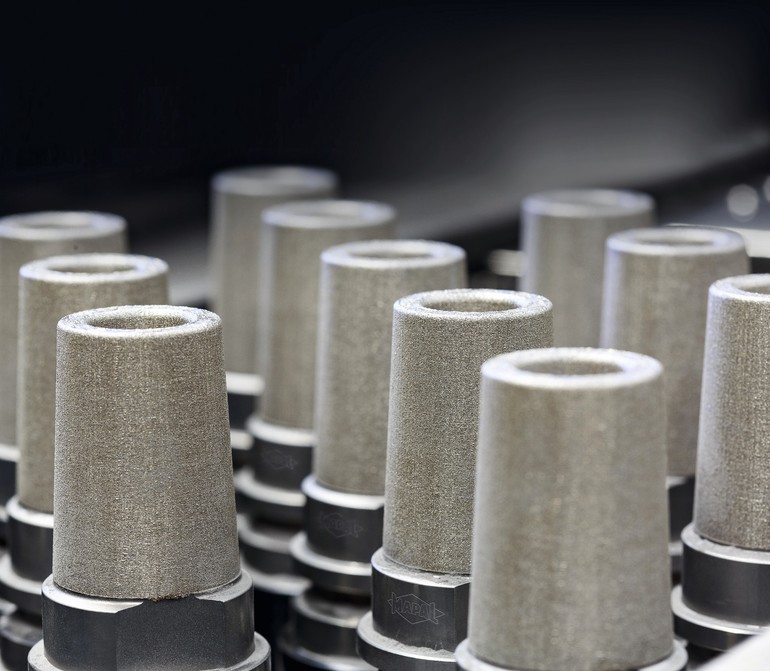

Neben den vorgestellten Werkzeugen hat Mapal auch die eigene Spanntechnik ins Visier genommen. In diesem Bereich gelang eine kleine Revolution: Die Hydrodehnspannfutter können nun „aus einem Guss“ gefertigt werden – ohne die Lötverbindung zwischen Grundkörper und Dehnbuchse. Diese stellte bisher einen limitierenden Faktor dar und war dafür verantwortlich, dass Hydrodehnspannfutter überwiegend nur bis zu einer Betriebstemperatur von 70 °C eingesetzt werden konnten.

Die additiv gefertigten Hydrodehnspannfutter HTC (High Torque Chuck) ermöglichen einen deutlich größeren Betriebstemperaturbereich – nämlich bis 170 °C.

Nicht nur der Betriebstemperaturbereich ist dank der additiven Fertigung deutlich erweitert – auch der Einsatzbereich. Denn die Vorteile der Hydrodehnspanntechnik können nun mit der von Schrumpffuttern bekannten Verjüngung von drei Grad vereint werden. Dank der schlanken Kontur eignen sich diese Futter für alle Bearbeitungen im konturkritischen Bereich.

Mapal hat damit nachhaltig die Grenzen hinsichtlich Drehmomentübertragung, Temperaturbeständigkeit, Einsatzmöglichkeiten und auch Prozesssicherheit, die für Hydrodehnspannfutter galten, verschoben. So bezieht Mapal heute auch den Faktor anwendungsorientierte Spannfutter in die Prozessauslegung für Kunden mit ein. Bis dato waren leistungsstarke Spannfutter nicht nur im Anwendungsspektrum begrenzt, sondern auch was die Produktpaletten dieser Massenprodukte angeht.

„Durch die additiv gefertigten Spannfutter können wir die bisher geltende Regel ‚Sonderwerkzeug plus passendes Spannfutter‘ als Auslegungsprinzip heute in einigen Fällen umdrehen“, konstatiert Jochen Schmid, Produktmanager Spanntechnik. So kann dank des 3D-Drucks an verschiedenen Stellschrauben bei Spannfuttern gedreht werden. Hydrodehnspannfutter können deutlich länger, schlanker und auch noch stabiler ausgeführt werden. Damit kann auf die in bestimmten Fällen günstigere Alternative Sonderspannfutter plus Standardwerkzeug gewechselt werden.

„Wir haben aber in den vergangenen Monaten noch eine ganze Reihe weiterer, individueller Herausforderungen mit unseren Kunden gelöst, die vor wenigen Jahren in der Form noch undenkbar waren“, erläutert Schmid.

Werkzeugspannfutter mit integriertem Kühlkreislauf

Die neuen Möglichkeiten in der Werkzeugspanntechnologie kommen auch in „exotischen“ Anwendungen zum Einsatz. Beim Rührreibschweißen beispielsweise wird das rotierende Werkzeug in das Material eingetaucht und anschließend zwischen den beiden zu fügenden Aluminium-Werkstücken verfahren. Durch die hohen Prozesstemperaturen findet ein Plastifizieren des Materials statt, beim Abkühlen bildet sich eine feste, vakuumdichte Verbindung. Die Prozesswärme jedoch gelangt über Werkzeug und Spannzeug bis in die Spindel, und es kann zu einer Spindelaufweitung kommen. Bei einer axial nicht fixierten SK-Aufnahme ist dadurch ein Nachrutschen möglich.

Das Abkühlen birgt einen weiteren Störfaktor: Denn die Spindel fixiert das, eventuell nachgerutschte, Spannzeug wieder fest, so dass die Aufnahme nicht mehr entnommen werden kann. Die Folgekosten eines solchen Szenarios sind immens; eine alternative Lösung wurde mit Nachdruck gesucht. Mapal fertigte für diese Anwendung ein Werkzeugspannfutter mit integrierten Kühlkreisläufen und Weldon-Aufnahme. Die interne Luftzufuhr erfolgt über die Spindel und kann sehr feinfühlig reguliert werden. Das Gesamtsystem ist während des Rührreibschweißens stabil.

Die Zukunft der additiven Werkzeugfertigung

Bei aller Euphorie und den scheinbar unbegrenzten Möglichkeiten, und trotz der serienreifen Technologie – die additive Fertigung mit Metallwerkstoffen hat auch Grenzen. Ein Hemmnis sind derzeit sicherlich noch die Kosten. Pulverpreise und Verfahren sind kostenintensiver als konventionelle Methoden zur Werkzeugherstellung. Zudem ist die Genauigkeit eingeschränkt.

Mapal Werkzeuge zeichnen sich aber unter anderem durch ihre Genauigkeit im Tausendstelbereich aus. Deshalb werden alle additiv gefertigten Werkzeuge spanend nachbearbeitet. Zudem darf der Faktor Mensch und dessen Qualifikation nicht unterschätzt werden. Die Ausbildung von Konstrukteuren ist heute noch klar auf die konventionelle Fertigung ausgerichtet. Das Konstruieren von Werkzeugen, die im 3D-Drucker hergestellt werden, erfordert allerdings ein Umdenken und den Aufbau entsprechender Kompetenz.