additive: Wie hat sich aus Ihrer Sicht der Markt für Additive Fertigung entwickelt?

Keppler: Der industrielle 3D-Druck als Fertigungsmethode wurde anfangs vor allem zum Bau von Anschauungs- und Funktionsprototypen genutzt. Nachdem die Technologie dort in den ersten 20 Jahren die Produktentwicklung erheblich beschleunigte, haben weltweit führende Unternehmen und DAX-Konzerne vor circa fünf Jahren damit begonnen, die Technologie auch für die Vorserie zu qualifizieren. Heute hat der industrielle 3D-Druck einen Reifegrad erreicht, der es Kunden ermöglicht, Komponenten und Endteile in Serie herzustellen. Das liegt vor allem an der hohen und reproduzierbaren Bauteilqualität – ermöglicht durch den robusten, stabilen Bauprozess von EOS.

Welche Entwicklungen werden das Thema zukünftig vorantreiben?

Keppler: Der Markt für die Additive Fertigung durchläuft derzeit einen tief greifenden Wandel hin zu einem Mainstream-Markt, der auf die Vorteile des 3D-Drucks als bewährte Technologie setzt. Damit verändern sich auch unsere Kunden. Die Additive Fertigung wird Teil bestehender Produktionsumgebungen und wird eine maßgebliche Rolle bei der Digitalisierung der Fertigung spielen.

In den kommenden Jahren steht dabei vor allem die Integration unserer Technologie im Vordergrund. Zukünftig geht es um die effiziente Verknüpfung additiver und subtraktiver Fertigungsschritte, um die Qualität und die Kosten des Serienbauteils weiter zu optimieren. Vor diesem Hintergrund beschäftigen uns und unsere Kunden Themen wie Qualitätskontrolle, Skalierbarkeit, Automatisierung sowie natürlich Total Cost of Ownership.

Was bietet EOS hier an?

Keppler: EOS bietet mit der Additiven Fertigung die Schlüsseltechnologie für eine fortschrittliche industrielle Fertigung. Dank unserer langjährigen Erfahrung, den marktweit meisten installierten Systemen, unserer Unabhängigkeit, unserem Serviceportfolio sowie dem breitesten Beratungsangebot am Markt ist EOS für seine Kunden ein zuverlässiger Partner.

Sind Sie mit dem erreichten Umsatz der EOS GmbH für 2016/2017 zufrieden?

Keppler: Ja, wir sind sehr zufrieden. EOS bleibt weiter auf Wachstumskurs und hat heute Kunden in 65 Ländern. Das Unternehmen konnte seinen Umsatz im letzten Fiskaljahr verglichen zum Vorjahr 2015/2016 um zehn Prozent auf 346 Millionen Euro steigern. In diesem Zeitraum lieferte EOS etwa 450 Systeme weltweit aus. Damit stieg die Zahl der weltweit installierten Systeme auf knapp 3000 an.

Im Sommer 2017 hat EOS seine Systemproduktion und das technische Training an einen neuen, 9000 Quadratmeter großen Standort in Maisach bei Krailling verlagert. So können wir auch zukünftig eine kontinuierliche Erweiterung der Produktions- und Schulungskapazitäten gewährleisten. Auch die Werksabnahmeprüfungen verkaufter Systeme finden in Maisach statt. Und im März dieses Jahres haben wir mit dem EOS Innovation Center Düsseldorf unseren ersten Standort im Westen Deutschlands eröffnet. Auf internationaler Ebene vergrößerten sich zudem die Niederlassungen in Frankreich und Singapur. Im Zuge des geschäftlichen Wachstums verstärkt EOS auch weiter seine Belegschaft. Im vergangenen Jahr stellte das Unternehmen weitere 200 Branchenexperten ein. Damit beschäftigt EOS heute weltweit gut 1200 Mitarbeiterinnen und Mitarbeiter, darunter allein 80 Anwendungs- und 120 Service-Techniker.

Durch die Neueröffnung in Maisach könnte EOS bis zu 1000 Systeme pro Jahr fertigen. Bis wann, denken Sie, wird das nicht mehr ausreichen?

Keppler: Mit der Erweiterung unserer Produktionskapazitäten werden wir der stark erhöhten Nachfrage nach unseren Systemen gerecht. Während wir in den ersten zwanzig Jahren seit Gründung unseres Unternehmens 1000 Systeme installiert haben, haben wir die nächsten 1000 Systeme bereits innerhalb von nur drei Jahren verkauft und installiert. Das war 2015. Heute haben wir schon eine installierte Basis von rund 3000 Systemen weltweit. Auch in den kommenden Jahren rechnen wir mit einem weiteren, signifikanten Anstieg der Nachfrage nach unserer Technologie.

Gibt es eine Branche, die für EOS besonders interessant ist?

Keppler: Unsere Technologie ist, kurz gesagt, für alle Industrien interessant. Es kommt immer darauf an, das passende Bauteil zu identifizieren.

Wie sieht ein ideales 3D-Druck-Bauteil aus?

Keppler: Ideal eignen sich Teile, die eine hohe Design-Komplexität sowie eine geringe Gewicht-zu-Volumen-Ratio haben. Damit meine ich die Kombination von Leichtbau und komplexen Geometrien. Sind diese Anforderungen erfüllt, kann die Technologie ihr Potenzial voll ausspielen. Entsprechend gibt es Branchen, die die Vorteile der Technologie früh erkannt haben, beispielsweise die Luft- und Raumfahrt sowie der Medizinbereich. Aber auch Branchen wie Werkzeugbau, Sondermaschinenbau, Robotik oder Automobilindustrie setzen auf unsere Technologie. Das gilt sowohl für die Verarbeitung von Metall- als auch Polymerwerkstoffen.

Sind die EOS-Kunden eher große Konzerne oder KMUs?

Keppler: Die Unternehmensgröße unserer Kunden ist ebenfalls sehr vielfältig: Sowohl große Konzerne als auch Mittelständler arbeiten erfolgreich mit unseren Lösungen. So stellt Siemens Industrial Turbomachinery im schwedischen Finspång mit unserer 3D-Druck-Technologie Gasturbinen für Kraftwerke her. Um die Rentabilität der AM-Systeme sicherzustellen und ihre Verfügbarkeit zu maximieren, greift Siemens zudem auf unseren Kundenservice zurück.

Aber auch Mittelständler wie das in Süddeutschland ansässige Unternehmen Wehl & Partner setzen auf die Vorteile Additiver Fertigung. Das Unternehmen verfügt bereits über fünf Systeme zur Verarbeitung von Polymerwerkstoffen und zwei Systeme zur Metallverarbeitung. Durch den Einsatz des industriellen 3D-Drucks sind die Experten für Rapid Prototyping in der Lage, innerhalb kürzester Zeit Bauteile direkt additiv zu fertigen, unter anderem für Kunden aus der Automobilindustrie sowie Luft- und Raumfahrt.

Sind für EOS die Polymer-3D-Druck-Systeme oder die Metall-Systeme bedeutender?

Keppler: Von unseren derzeit weltweit installierten Systemen entfallen circa 51 Prozent auf Polymer- und 49 Prozent auf Metallsysteme. Diese Zahlen spiegeln gleichzeitig die Beobachtung von EOS wider, dass Metallanwendungen insbesondere für die Serienfertigung kontinuierlich zunehmen. Das zeigt sich auch in der bis dato installierten Basis von 94 Metall-Systemen der EOS-M-4-Serien.

Wie wichtig ist die Software bei der Additiven Fertigung?

Keppler: Das EOS-Softwareportfolio unterstützt Unternehmen bei jedem AM-Prozessschritt – von einer integrierten und effizienten Datenvorbereitung mit Eosprint bis hin zur Qualitätssicherung mit der Eostate-Monitoring-Suite. Mit Eosconnect können zudem alle gesammelten Maschinen- und Produktionsdaten in Echtzeit nutzbar gemacht werden. Dazu bietet EOS eine offene Schnittstelle, die entweder die Integration in intelligente EOS-Anwendungen zur Produktionssteigerung oder aber die Nutzung durch Drittanwendungen ermöglicht. Auf diese Weise schaffen wir die Grundlage für eine tatsächliche Integration Additiver Fertigung in industrielle Produktionsumgebungen.

Welche Rolle spielt die Additive Fertigung für Industrie 4.0?

Keppler: Die industrielle Produktion durchläuft einen grundlegenden Wandel. Im Rahmen von Industrie 4.0 findet neben zunehmenden Kooperationsmodellen entlang der gesamten Prozesskette auch eine stetige Digitalisierung der Fertigung statt. Das Zielbild ist die ganzheitlich digital verknüpfte und intelligente Fabrik. In dieser Fabrik der Zukunft spielt – neben Technologien wie Sensorik, Robotik oder Maschine-zu-Maschine-zu-Mensch-Kommunikation – der industrielle 3D-Druck eine Schlüsselrolle.

Es geht wie gesagt darum, unsere Technologie sinnvoll zu integrieren und dabei den Teile- und Datenfluss in der Serienfertigung weiter zu optimieren. Ziel ist es, unsere AM-Systeme und Peripheriegeräte in die Fabriksteuerung zu integrieren. Dafür werden unsere Lösungen softwareseitig mit den entsprechenden Schnittstellen ausgestattet – sowohl um Daten für den Bauprozess auf das AM-System zu bringen, als auch um Daten nach dem Produktionsprozess über eine Quality-Data-Schnittstelle weiterzuverarbeiten.

Auch hardwareseitig entwickelt EOS entsprechend integrierte und modulare Lösungen, die eine klare Antwort auf diese Entwicklung liefern. Ein gutes Beispiel ist unser Shared-ModuIes-Konzept: Automatisierte Peripheriemodule und Transportlogistik sollen zukünftig eine effiziente Versorgung gleich mehrerer Metallsysteme der EOS-M-400-Generationen ermöglichen. Damit lassen sich sämtliche Rüst-, Auspack-, Förder- und Siebtätigkeiten unabhängig vom und parallel zum Bauprozess durchführen.

Wie beratungsintensiv ist die Additive

Fertigung?

Keppler: Sie adressieren einen wichtigen Aspekt: Längst haben globale Technologiekonzerne das Potenzial des industriellen 3D-Drucks für ihr jeweiliges Geschäft erkannt. Die rein finanzielle Investition in die dafür nötige technische Ausstattung ist jedoch nicht der alleinige Erfolgsfaktor. Ebenso entscheidend ist der Aufbau von Knowhow und Erfahrung in der eigenen Organisation rund um die Technologie. Für zahlreiche Unternehmen stellt das noch eine Herausforderung dar. Die Gründe dafür sind vielfältig: Entsprechende Studien- und Ausbildungsprogramme werden gerade erst konzipiert, jedoch noch nicht vollumfänglich angeboten, weshalb es am Arbeitsmarkt nur wenige, bereits gut ausgebildete und erfahrene Experten gibt. Die entsprechend flachen Lernkurven bei Industrieunternehmen sind heute noch zu zeit- und kostenintensiv. Außerdem ist es ein langer Prozess, neue Bauteile für die Additive Fertigung zu konstruieren und die anschließende Produktion zu planen sowie zu optimieren. Das Ziel ist den Unternehmen klar, aber die Erfahrung dafür fehlt immer noch häufig.

Welche Bedeutung kommt der Beratung durch Additive Minds zu?

Keppler: Um Kunden bei der Realisierung ihrer „AM-Transformation“ zu unterstützen, hat EOS sein Angebotsportfolio in den Bereichen Beratung und Wissenstransfer unter dem Namen „Additive Minds“ in den letzten Jahren massiv ausgebaut. Damit decken wir den gesamten Lebenszyklus beim Kunden ab – vom Einstieg in den 3D-Druck, über die Auswahl des richtigen Bauteils, die Optimierung beziehungsweise Neukonstruktion des Bauteils bis hin zur industriellen Produktionsplanung und Prozessvalidierung. Das ermöglicht Unternehmen eine noch schnellere Lernkurve im Hinblick auf diese innovative Technologie und echte Wettbewerbsvorteile.

Diesem Bedarf trägt auch unser neues EOS Innovation Center Rechnung, das wir im März in Düsseldorf eröffnet haben. Damit bieten wir Unternehmen regionale Unterstützung und stehen mit einem breiten Beratungs- und Schulungsangebot entlang der gesamten Prozesskette zur Seite. Diese persönliche und individuelle Beratung macht meiner Ansicht nach den Unterschied aus und unterstützt Firmen dabei, schneller Erfolge mit dem industriellen 3D-Druck zu erzielen.

Wie die Zusammenarbeit zwischen Additive Minds und dem Kunden aussehen kann, verdeutlicht die Entwicklungspartnerschaft zwischen EOS und Audi. Additive Minds unterstützt Audi bei der ganzheitlichen Implementierung der industriellen 3D-Druck-Technologie und beim Aufbau eines entsprechenden 3D-Druck-Zentrums in Ingolstadt. Audi hat das Potenzial der Additiven Fertigung für die Automobilbranche erkannt und treibt den Einsatz der Technologie nun in enger Zusammenarbeit mit uns voran. Federführend sind hier auf Seiten von Audi die Bereiche Werkzeugbau und das Gießerei-Technikum der Planung. Beim Einsatz der Additiven Fertigung bei Audi steht die Herstellung von Druckgusswerkzeugeinsätzen und Warmumformsegmenten im Vordergrund. Das Unternehmen kann den Prozess der Serienherstellung durch eine konturnahe Kühlung positiv beeinflussen und dadurch Bauteile und Fahrzeugkomponenten kostengünstiger produzieren.

In wie weit wird die Additive Fertigung bereits für die Serienproduktion eingesetzt?

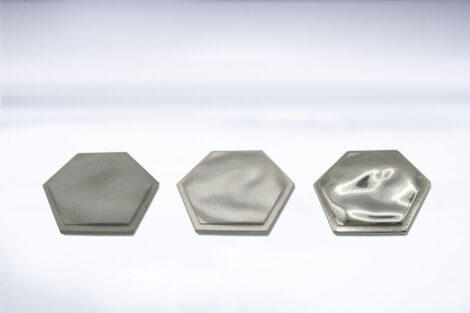

Keppler: Für mich ist klar, dass die Additive Fertigung ihren Weg in die industrielle Fertigung gefunden hat. Aktuell stehen wir am Beginn des Serieneinsatzes, Das Einsatzpotenzial, das sich bietet, ist enorm. Ein aktuelles Beispiel ist das Projekt NextGenAM: Gemeinsam mit dem Luftfahrtzulieferer Premium Aerotec und dem Automobilhersteller Daimler arbeiten wir daran, ein Produktionssystem zur additiven Großserienfertigung zu entwickeln. Dazu prüft das Projektteam den gesamten additiven Fertigungsprozess auf Automatisierungspotenziale – von der Zuführung des Metallpulvers bis zu den Verarbeitungsschritten nach dem eigentlichen Bauvorgang. Davon versprechen wir uns deutliche Kostenvorteile und wichtige Grundlagen, um die Technologie zukünftig für Großserien nutzen zu können. Denn die dem eigentlichen Bauvorgang vor- und nachgelagerten Prozessschritte machen rund 70 Prozent der Herstellkosten aus. Das im Zuge von NextGenAM gemeinsam zu entwickelnde wirtschaftliche, aluminiumbasierte Gesamtsystem soll sowohl im Automobilbau als auch – mit entsprechender Adaption – in der Luftfahrt zum Einsatz kommen. Dies bietet die Chance, die 3D-Druck-Fertigungstechnologie für einen breiteren Anwendungsbereich zu öffnen.

Ein weiteres Beispiel ist der Spezialfertiger FIT AG, der aktuell eine Fabrik mit einer Produktionsfläche von 4200 Quadratmeter aufbaut, die speziell auf den industriellen 3D-Druck in Serie ausgelegt ist. Dazu hat das Unternehmen Ende letzten Jahres in fünf EOS-M-400-4-Systeme investiert. Mit den EOS-Systemen sollen vor allem Produkte für die Automobilbranche, den Motorsport, die Medizintechnik sowie die Luft- und Raumfahrt hergestellt werden. Insgesamt verbindet uns mit der FIT AG eine mehr als 20-jährige Zusammenarbeit.

Was sind die größten Vorteile des selektiven Lasersinterns?

Keppler: Die Additive Fertigung zeigt dort ihre Stärken, wo die konventionelle Fertigung an Grenzen stößt. Das bedeutet, dass die Technologie an den Stellen ansetzt, wo Konstruktion, Design und Fertigung neu durchdacht werden müssen, um Lösungen zu finden. Sie ermöglicht einen „design-driven manufacturing process“, bei dem die Konstruktion die Fertigung bestimmt – und nicht umgekehrt. Darüber hinaus gestattet die Additive Fertigung höchst komplexe Strukturen, die gleichzeitig extrem leicht und stabil sein können. Sie gewährt ein hohes Maß an Designfreiheit, Funktionsoptimierung und -integration, das Herstellen kleiner Losgrößen zu angemessenen Stückkosten und eine starke Individualisierung von Produkten sogar in der Serienfertigung.

Was dürfen wir 2018 von EOS erwarten?

Keppler: Mit der EOS P 500 haben wir Ende letzten Jahres unser neuestes System vorgestellt. Es vereint knapp 25 Jahre EOS-Erfahrung auf dem Gebiet des Laser-Sinterns und adressiert den stetig zunehmenden AM-Einsatz in der Industrie: So haben wir die EOS P 500 auf Produktivität und Qualität hin optimiert und die Technologie klar auf eine automatisierte Serienfertigung ausgerichtet. Damit bietet das System höchste Effizienz zur Erreichung niedrigster Teilekosten, es ist automatisierbar und kann Polymerwerkstoffe bei Betriebstemperaturen von bis zu 300 Grad Celsius verarbeiten.

Generell lässt sich sagen, dass es derzeit eine hohe Dynamik im Markt gibt, wir sehen die Entwicklung insgesamt positiv. Gleichzeitig wird sich die Technologie stetig weiterentwickeln. Ich denke hier vor allem an folgende Themen: Erweiterung des verfügbaren Werkstoffportfolios, die Steigerung der Systemproduktivität in Verbindung mit deutlicher Reduktion der Teilekosten und eine zunehmende Automatisierung. Das sind genau die Themen, die für EOS auch in 2018 und darüber hinaus im Fokus liegen.

EOS GmbH

www.eos.info