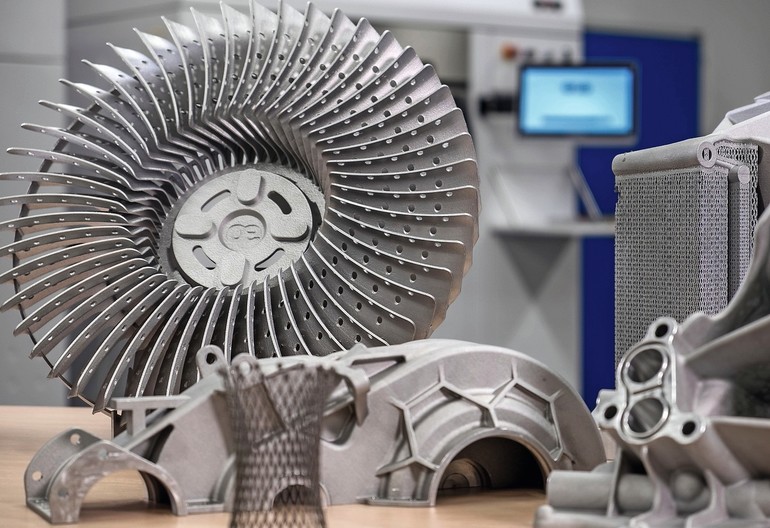

Bei der additiven Fertigung aus Metallen startet die Produktion jedes Bauteils mit einem digitalen Modell, das dann Schicht für Schicht aus Metallpulver aufgebaut wird. Dieses Pulver wird Punkt für Punkt mittels Laser- oder Elektronenstrahl mit der angrenzenden Schicht verschmolzen, bis das endgültige Bauteil fertiggestellt ist. Die so „gedruckten“ Objekte können aus maßgeschneiderten Legierungen in jeder beliebigen Form hergestellt werden.

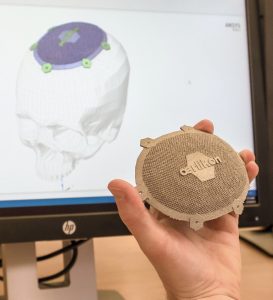

Die Vorteile der Methode liegen auf der Hand: AM erlaubt ein bisher nicht gekanntes Maß an Designfreiheit zur Produktion von Komponenten mit reduziertem Gewicht, höherer Temperaturbeständigkeit und verbesserten mechanischen Leistungswerten – Eigenschaften, die von Industrien wie der Luft- und Raumfahrt, dem Automobilbau, der Medizintechnik und dem Energiesektor stark nachgefragt werden.

Die Oerlikon AM GmbH ist das jüngste Tochterunternehmen der Oerlikon-Gruppe, einem langjährigen führenden Produzenten von Metallpulvern. Im Münchener Innovations- und Technologiezentrum verknüpft Oerlikon Materialforschung, Komponentendesign, Verfahrenstechnik, Produktion und Nachbearbeitung miteinander. Unter der Leitung der Materialwissenschaftlerin Blanka Szost hat sich ein junges und internationales Team aus Forschern, Ingenieuren und Metallurgen zusammengefunden, um die integrierte Entwicklung neuer Materialien, Softwarelösungen sowie Fertigungs- und Automationsprozesse voranzutreiben.

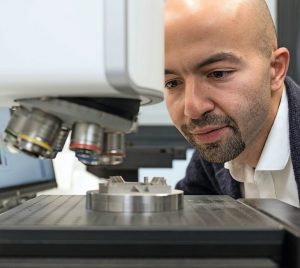

Alper Evirgen, Metallurge bei Oerlikon AM: „Als die Zeit kam, um in Technologie zur Materialcharakterisierung, optischen Inspektion, Messung und Analyse zu investieren, haben wir uns für Zeiss als einen Anbieter der präzisesten und verlässlichsten Lösungen entlang unserer gesamten Prozesskette entschieden.“

Zeiss unterstützt Oerlikon bei einer ganzen Reihe von Analyse- und Inspektionsaufgaben – angefangen bei metallografischen Untersuchungen, über die Prozessanalyse, dimensionale Messungen, Charakterisierung von Oberflächen und inneren Strukturen bis hin zur abschließenden Qualitätskontrolle.

Überwachung von Material und Qualität

Sein Mikroskopielabor am Münchener Standort hat Oerlikon mit dem 3D-Scanner Zeiss Comet 6, dem Stereomikroskop Stemi 508, dem Digitalmikroskop Smartzoom 5, dem Konfokalmikroskop Smartproof 5 und dem Feldemissions-Rasterelektronenmikroskop Merlin von Zeiss ausgestattet und damit die Möglichkeit geschaffen, sowohl Materialeigenschaften zu studieren als auch die Qualität der Produktion zu überwachen.

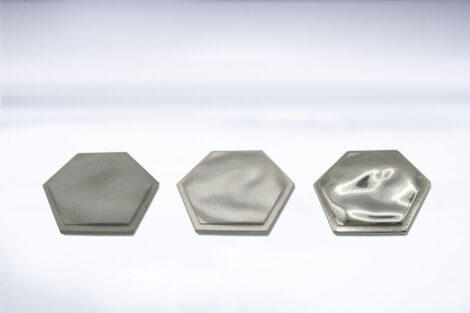

„Eine verlässliche Qualitätsprüfung und präzise Messungen sind nötig, um sich sämtlicher Produkteigenschaften zu vergewissern“, sagt Prozessingenieur Luke Dee. „Jede von unseren AM-Maschinen produzierte Komponente wird in all ihren Dimensionen vermessen, um sicherzustellen, dass die angestrebten Geometrien im Toleranzbereich liegen. Der Comet 6 16M 3D-Scanner ist hierbei ein wichtiges Werkzeug, um die Maßgenauigkeit der gefertigten Teile zu beurteilen,“ ergänzt Evirgen.

Eine weitere kritische Herausforderung besteht darin, Komponenten mit der erforderlichen Mikrostruktur und möglichst geringen Toleranzen in Serie zu produzieren. Dazu Evirgen: „Wir legen besonderen Wert auf die Kontrolle sämtlicher Produktionsparameter und Post-Processing-Bedingungen, da diese einen entscheidenden Einfluss auf die endgültige Mikrostruktur und somit die Produkteigenschaften haben.“

Das Digitalmikroskop Zeiss Smartzoom 5 und das Rasterelektronenmikroskop Zeiss Merlin helfen den Ingenieuren, Pulverexperten und Metallurgen, die Metallpulver und Legierungen sowie die gedruckten Materialien zu charakterisieren, um deren mikrostrukturelle Entwicklung während des gesamten Prozesses besser zu verstehen. Insbesondere das FE-REM Zeiss Merlin trägt mit seiner Hochauflösung und den Möglichkeiten zur Elementanalyse dazu bei, die Mikrostruktur vom Prozesspulver bis zum fertigen Produkt zu kontrollieren.

Kunden aus den Bereichen Luft- und Raumfahrt sowie Medizintechnik stellen besonders hohe Anforderungen an die Qualität von Bauteiloberflächen. Deshalb werden alle hergestellten Teile mittels Rauheitsmessung einer gründlichen Oberflächencharakterisierung unterzogen. „Beim Erstellen von Rauheitsprofilen an endgefertigten Produkten profitieren wir von der hohen Messgenauigkeit des Konfokalmikroskops Zeiss Smartproof 5“, betont Evirgen. „Ein entscheidender Vorteil dieses Mikroskops liegt darin, dass durch die Konfokaltechnik kein Kontakt mit dem zu analysierenden Werkstück erforderlich ist und somit keine Gefahr von Beschädigungen der Oberfläche besteht.“

AM eröffnet neue Welten

Mit Blick auf die erfolgreiche Einführung von Zeiss Instrumenten bei Oerlikon sagt Blanka Szost: „In der Materialwissenschaft ist AM so etwas wie die Entdeckung eines neuen Universums. Die Mikroskopie liefert uns die Teleskope, um es zu erforschen. Zeiss bietet uns die richtige Ausrüstung, um die Industrialisierung von AM-Technologien voranzutreiben.“

Als eines der wenigen Unternehmen, die in der Lage sind, die gesamte Prozesskette vom Pulver über die Fertigung bis zum Endprodukt abzubilden, wird Oerlikon auch in Zukunft Lösungen von Zeiss einsetzen, um seine führende Position in der AM-Entwicklung auszubauen.

Breites 3D-Druck-Portfolio

Oerlikon bietet Produkte und Dienstleistungen rund um die Additive Fertigung, von der Prototypenerstellung über die Entwicklung spezifischer Legierungen bis hin zur Serienfertigung. Das Unternehmen beliefert führende OEMs mit AM-Technologie zur Fertigung von Komponenten für Luft- und Raumfahrzeuge, Motoren, Maschinen und medizinische Anwendungen, die sich durch Gewichtsreduktion, Hitzebeständigkeit und höchste mechanische Leistungsfähigkeit auszeichnen.