Composite Extrusion Modeling (CEM) kombiniert den etablierten Metallspritzgießprozess (MIM) mit den Verfahrenstechniken der additiven Fertigung (AM). CEM orientiert sich dabei in den Grundzügen sowohl am Fused Deposition Modeling (FDM) als auch am Metallspritzgießen (MIM) und verknüpft beide Ansätze zu einer additiven 3D-Fertigungsstrategie.

Die Besonderheiten von CEM ermöglichen einen 3D-Multimaterialdrucker für die Werkstoffklassen Polymere, Metalle und Keramiken. Damit eröffnen sich weitere zusätzliche Optionen: So lassen sich konventionell hergestellte Teile additiv bedrucken (verfahrenshybride Lösungen) und auch Materialien im Sinne einer Mehrkompontentechnik kombinieren (materialhybride Lösungen).

Das besondere Plus von CEM gegenüber anderen additiven Verfahren ist das Verwenden von zertifizierten Spritzgießgranulaten ohne Filamente. Im Vergleich zu Filament-Druckern können

- die Aufbaugeschwindigkeiten um den Faktor 2 bis 20 beschleunigt,

- die Materialkosten um den Faktor 25 gesenkt und

- Eigenspannungen im Bauteil reduziert werden.

Alle drei Effekte schlagen sich in deutlich niedrigeren Stückkosten der 3D-Bauteile nieder.

Fused Granulate Modeling (FGM)

Die AIM3D GmbH, die 2017 als Ausgründung aus der Universität Rostock hervorgangen ist, bietet dazu patentierte 3D-Drucker in zwei Bauraumklassen an. Die beiden 3D-Multimaterialdrucker ExAM 255 und ExAM 510 arbeiten nach dem Prinzip des Fused Granulate Modeling. Das FGM-Verfahren basiert auf dem weit verbreiteten thermoplastischen Schmelzschichtverfahren (FDM/FFF) und gehört damit zu den additiven Fertigungsverfahren und zur Gruppe der Material Extrusion (MEX), Untergruppe Fused Granulate Fabrication (Pellet-MEX).

Der FGM-Extrusions-Druckkopf verarbeitet das Granulat zu einem dünnen Schmelzfaden und trägt diesen auf dem Baufeld auf. Da Stützmaterial automatisch generiert wird, lassen sich auch komplexere Formen umsetzen, die der Nutzer zum Beispiel für Sonderfertigungen oder als Prototypen in der Spritzgießtechnik nutzen kann.

Rohmaterial um ein Vielfaches günstiger

Die Besonderheit dieses Verfahrensansatzes ist das günstige Ausgangsmaterial: Im Gegensatz zu gängigen Schmelzschichtverfahren wie Fused Filament Fabrication (FFF) verwendet FGM kein aufwendig produziertes Filament sondern handelsübliches, zertifiziertes thermoplastisches Spritzgießgranulat aus der Serienfertigung. Der Preisvorteil im Materialeinstand für ein verarbeitetes Bauteil bewegt sich je nach Werkstoffgruppe zwischen 500 und 2.480 %.

Die gehärtete Düse des CEM-Extruders aus Spezialstahl ermöglicht einen hohen Austrag von bis zu 250 cm³/h. Sie ist wartungsfreundlich und lässt sich schnell auswechseln. Das ist wichtig bei sehr abrasiven Werkstoffen wie beispielsweise Glasfaser-verstärkten Polymeren, Metallen oder Keramik. Ein 3D-CEM-Drucker ermöglicht bei polymeren Granulaten eine 2- bis 20-fache Geschwindigkeit (kg/h) im Vergleich mit Filament-Druckern.

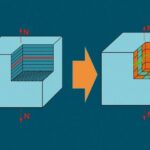

3D-gedruckter Grünling wird entbindert und gesintert

Die FGM-Fertigung beginnt mit der Erstellung eines Feedstock (Materialspeicher) im 3D-Drucker aus Metall-/ Keramikpulver plus Binder oder aus Polymer-Granulat. Werden Metall/Keramik verarbeitet, produziert der 3D-Drucker ein „Green Part“, das für die Materialreinheit zum „Brown Part“ entbindert werden muss. Die finale Nachbearbeitung ist das Sintern, um die Spannungen im Bauteil zu reduzieren. So entsteht ein fertiges „Metal Part“. In der Prozesskette muss natürlich der Volumenschrumpf ausbalanciert werden.

Hohe Materialvielfalt mit nur einem 3D-Drucker

Das Alleinstellungsmerkmal eines 3D-CEM-Druckers ist seine Materialvielfalt: Polymere, Metalle und Keramik lassen sich auf einer einzigen, universellen Anlage verarbeiten. Hinzu kommen die Optionen zur Verfahrenskombination (hybride Bauteile) oder Materialkombinationen (Mehrkomponententechnik).

Der Einsatz von identischem, zertifiziertem Material ohne Filamente führt zu immer gleichen bis vergleichbaren Eigenschaften der 3D-gedruckten Bauteile. Das betrifft beispielsweise Wärmeleitfähigkeit, Medienresistenz, Dämpfung, Schrumpf, Dichte oder die mechanischen Eigenschaften. Ergänzend ist eine Langfaserverstärkung mit bis zu 3 mm Faserlänge möglich, bei einem Füllgrad von bis zu 60 %. Dies bietet enorme Vorteile im 3D-Druck, weil damit für die sehr verbreiteten Polyamid-Anwendungen ein preisadäquates 3D-Verfahren zur Verfügung steht.

Einzigartige Festigkeiten für 3D-gedruckte Polyamid-Teile

Ein 3D-CEM-Drucker erzielt neben hohen Dichten auch hohe Zugfestigkeiten: Im klassischen Spritzguss kommt ein Polyamid (PA6 GF30) auf Zugfestigkeiten von 180 MPa. Ein 3D-CEM-Drucker wie ExAM 510 erreicht knapp 140 MPa. Jüngste Entwicklung ist das Voxelfill-Prinzip (Bild): Dabei werden Kammern des Bauteils im 3D-Druck schachbrettartig selektiv gefüllt. Diese Zugfestigkeiten sind daher einzigartig für einen 3D-Drucker.

Fazit: Das CEM-Verfahren eröffnet mit den 3D-Multimaterialdruckern ein breites Anwendungsspektrum von der Kleinserie (AM) bis zu mittleren Serien von bis zu 100.000 Teilen/Jahr. Und sie ergänzen das Metallpulverspritzgießen (MIM) und das Spritzgießen durch die vorlaufende Prototypen-Fertigung. Der Einsatz von zertifizierten Granulaten, Metall- und Keramikpulvern bietet nicht nur Vorteile bei den Stückkosten, sondern auch eine ideale Strategie, mit Prototypen in die Serienfertigung einzusteigen. Time-to-Market heißt hier das Zauberwort.