Die Revolution des Rapid Toolings im Werkzeugbau durch 3D-Druck ermöglicht erhebliche Effizienzsteigerungen. Traditioneller Spritzguss birgt oft hohe Kosten und lange Vorlaufzeiten bei Produktverbesserungen. Die additive Fertigung (AM) bietet kostengünstige 3D-gedruckte Formen und Einsätze, was zu deutlichen Vorlaufzeit-Reduzierungen führt. 3D-Druck erlaubt schnelle und flexible Designanpassungen und effizientes Prototyping. Im Vergleich zu herkömmlichen Methoden ermöglicht 3D-Druck die Integration komplexer Geometrien mit fortschrittlichen Merkmalen wie eingeschlossenen Belüftungs- und/ oder Kühlkanälen direkt im gedruckten Werkzeug.

BASF Foward AM’s Ultracur3D RG 3280 im Fokus

Eine zentrale Herausforderung beim Rapid Tooling besteht darin, ein geeignetes 3D-Druckmaterial für extreme Spritzgussbedingungen zu wählen. Hier hat sich BASF Forward AM’s Ultracur3D RG 3280 als besonders geeignet erwiesen. Das mit Keramik gefüllte Harz bietet eine überlegene Steifigkeit und hohe Wärmeformbeständigkeit (HDT). Speziell für DLP-Technologien entwickelt, ermöglicht es kürzere Bauzeiten, ohne die Materialqualität zu beeinträchtigen.

Die Nachbearbeitung umfasst Waschen, UV-Härtung und thermische Nachhärtung, wobei die Stützstruktur strategisch entfernt wird, um einen sauberen Kontakt mit der Stammform zu gewährleisten. Durch die gute mechanische Bearbeitbarkeit von Ultracur3D RG 3280 können die engen Toleranzen für den Zusammenbau im Stammformkontext, wie z.B. für Auswerferbohrungen, erreicht werden.

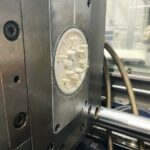

Ultracur3D RG 3280, in Kombination mit DLP-Technologie, ermöglicht präzisen Materialdruck. Die resultierende Form besitzt die erforderlichen Eigenschaften, wie Beständigkeit gegenüber hohen Temperaturen und Drücken, um den Spritzgussprozess erfolgreich zu durchlaufen. Dies ermöglicht erhebliche Kosteneinsparungen durch Rapid Tooling. Die Form wird in weniger als 9 Stunden durch Inhouse-3D-Druck erstellt. Das Material ermöglicht genaue Details für Anwendungen wie mechanische Teile, mit einer glatten Oberfläche für einfacheres Finishing, Montage und Integration.

Die Verwendung von Materialien wie Ultracur3D RG 3280 ermöglicht traditionellen Spritzgussanwendern die Optimierung von Prozessen, Kostenreduktion, Erhöhung der Designfreiheit und Bauteilkomplexität mit einer erheblichen Verkürzung von Produktentwicklungszyklen. So können innerhalb von 24 Stunden ab Konstruktion erste Bauteile gespritzt und geprüft werden. Dieser Ansatz ermöglicht es die Dauer der Produkt- und Prozessentwicklung drastisch zu reduzieren und schneller die Serienfertigung zu beginnen. Die steigende Beliebtheit des 3D-Drucks in der industriellen Fertigung beruht auf seiner zentralen Fähigkeit, hohe Flexibilität und schnelle Umschlagszeiten zu bieten. Die zukunftsorientierten Materialien, die hierbei zum Einsatz kommen, ermöglichen es Kundeninnovative Produkte noch schneller zu entwickeln und dabei Erwartungen zu erfüllen und sogar zu übertreffen.

BASF 3D Printing Solutions GmbH