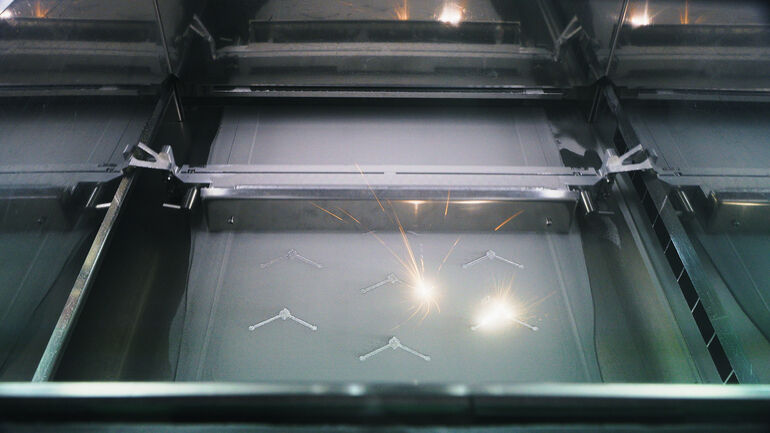

Im Gegensatz zu herkömmlichen Pulverbettsystemen, bei denen der Recoater das Pulver erst vollständig verteilen muss, bevor die Laser das Pulver verschweißen können, können mithilfe der Tempus-Technologie die Laser und der Recoater gleichzeitig eingesetzt werden – Die Laser bleiben eingeschaltet, während sich der Recoater bewegt. Um die Laser mit dem Pulverbeschichter zu synchronisieren kommunizieren bei der Tempus-Technologie die Software- und Hardwarekomponenten direkt miteinander.

Im Ergebnis können so bis zu neun Sekunden Bauzeit pro Schicht eingespart werden. Bei Druckaufträgen, die häufig Tausende von Schichten umfassen, kann dies die Gesamtbauzeit um mehrere Zehnstunden reduzieren. Entscheidend ist dabei, dass die Qualität der Teile nicht beeinträchtigt wird.

Die Technologie nutzt Scan-Algorithmen, um die Schichtdaten zu optimieren und die Produktivität zu maximieren, ohne die Teilequalität zu beeinträchtigen. Dies führt bei allen Teilegeometrien zu Produktivitätsvorteilen, wobei einige Geometrien besser funktionieren als andere. Besonders bei Teilen mit dünnen, vertikalen Merkmalen sind die höchsten Produktivitätsgewinne zu erwarten.

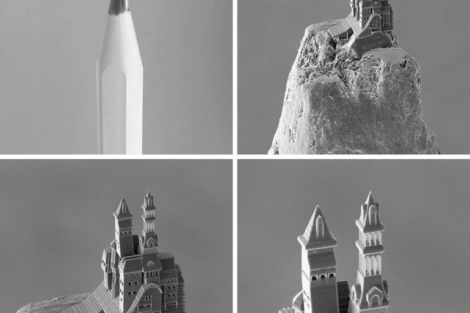

Die Tempus Technologie ist für die RenAM 500 Serie als kostenpflichtiges Upgrade verfügbar. Für Anwendungen in der Unterhaltungselektronik und Computertechnik hat Renishaw eine Partnerschaft mit dem Metallkomponentenexperten Alloyed geschlossen, der die Tempus-Technologie seit 2021 einsetzt.

Verringerung der Maschinenlaufzeit reduziert die Bauteilkosten maßgeblich

„Die Reduzierung der Kosten pro Teil ist entscheidend für die weitere Verbreitung der AM-Technologie“, erklärt Louise Callanan, Director of Additive Manufacturing bei Renishaw. „Der wichtigste Faktor für die Kosten der meisten Bauteile ist heute die Zeit, die für die Herstellung des Teils auf der Maschine selbst aufgewendet wird. Eine Verringerung der Maschinenzeit pro Teil führt daher zu einer kostengünstigeren Produktion.“

„Deshalb freuen wir uns, die Tempus-Technologie und das neue RenAM 500 Ultra System auf den Markt zu bringen“, fügt Callanan hinzu. „Wir sind davon überzeugt, dass die Zeit- und Kosteneinsparungen, die sowohl die Tempus-Technologie als auch das RenAM 500 Ultra-System mit sich bringen, AM für Massenproduktionsanwendungen öffnen werden, bei denen die Technologie zuvor nicht rentabel gewesen wäre. Gleichzeitig werden diese Innovationen entscheidende Produktivitätssteigerungen für AM-Anwender bringen, die eine Großserienproduktion zu den niedrigsten Kosten pro Teil anstreben.“

Einführung in Renishaws neue RenAM 500 Ultra

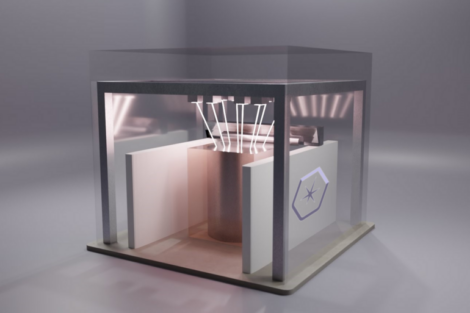

Das RenAM 500 Ultra Metall-3D-Druck-System beinhaltet alle bekannten Vorteile der RenAM 500 Serie, einschließlich der Optik, der Kammer und des Gasflussdesigns, sowie zusätzlich die neue Tempus-Technologie und eine Prozessüberwachungssoftware.

Alle Systeme der RenAM 500 Serie von Renishaw, einschließlich der RenAM 500 Ultra, sind mit einem (500S) oder vier (500Q) Hochleistungslasern erhältlich, die alle gleichzeitig auf das gesamte Pulverbett einwirken können. Dies ermöglicht eine effiziente Laserzuweisung und deutlich höhere Bauraten, was die Produktivität erhöht und die Kosten pro Teil senkt. Die RenAM 500 Ultra Modelle sind mit automatischen Pulver- und Abfallhandlingsystemen ausgestattet, die für die Serienproduktion optimiert sind.