additive: Warum sind die gegenwärtigen wirtschaftlichen Unsicherheiten eine große Chance für die additive Fertigung? Welche Möglichkeiten bietet der 3D-Druck in einer V.U.C.A-Welt?

Van der Schueren: Die Abkürzung V.U.C.A. steht für „volatile, uncertain, complex, ambiguous“, also für flüchtig, unsicher, komplex und mehrdeutig. Sie bringt auf den Punkt, was die aktuelle Weltlage kennzeichnet. Neue Krankheiten, Lieferengpässe, Klimawandel und zuletzt sogar ein Krieg in Europa – in diesem Umfeld benötigen Unternehmen Lösungen, mit denen sie schnell auf neue Anforderungen reagieren und sich langfristig besser aufstellen können.

Eine dieser Lösungen ist der 3D-Druck. Er ist prädestiniert für V.U.C.A.-Zeiten, nicht nur weil sich damit Produkte schneller entwickeln und fertigen lassen als mit traditionelleren Verfahren, sondern auch, weil sie maximale Fertigungsflexibilität bietet. Das ermöglicht schnelle Anpassungen von Produkten und Produktion ganz nach Bedarf und trägt dazu bei, die eigene Resilienz zu steigern.

Zugleich besitzt Additive Manufacturing, kurz AM, enormes Potenzial zur Optimierung bestehender und Entwicklung neuer Lösungen. Mit Blick auf den Klimawandel sind zum Beispiel Gewichtseinsparungen zu nennen. Leichtbaustrukturen und meist auch Funktionsintegration senken den Energieverbrauch nicht nur von Land- und Luftfahrzeugen, sondern auch von Maschinen mit dynamisch bewegten Bauteilen wie Achsen und Roboterarmen. Weniger bewegtes Gewicht schont zudem Ressourcen, da belastete Teile in der Regel seltener durch neu produzierte Ersatzteile ausgetauscht werden müssen.

Wie kann die additive Fertigung die Lieferkettenproblematik verbessern? Für welche Bauteile kommt das ihrer Meinung nach in Frage?

Van der Schueren: Bei der Lieferkettenproblematik punktet der 3D-Druck vor allem mit seiner hohen Flexibilität, mit seinen geringen Vorlaufzeiten. Das demonstriert zum Beispiel der Fall von CNH Industrial, einem der weltweit größten Hersteller von Industriegütern. Der Konzern hatte mit Beginn der Corona-Pandemie mit Lieferproblemen bei einem einfachen Bauteil einer wichtigen Baugruppe zu kämpfen und drei Optionen, damit umzugehen. Zwei der Optionen – ein kompletter Produktionsstopp oder die Herstellung unfertiger Baugruppen mit nachträglichem Einbau des fehlenden Bauteils – wären nicht nur teuer gewesen, sondern auch riskant hinsichtlich der Lieferzeit. Die dritte Option war der 3D-Druck.

Eine Prüfung ergab, dass additive Fertigung nicht nur die kostengünstigste Alternative war, sondern mit nur einer Woche Vorlaufzeit auch eine pünktliche Auftragsabwicklung gewährleisten konnte. Da CNH hohen Wert auf Service und Kundenzufriedenheit legt, war die Entscheidung schnell gefällt. Die Realität bestätigte die Prognose und hat den Blick des Konzerns auf den 3D-Druck inzwischen nachhaltig verändert.

Der Fall unterstreicht, dass sich AM auch dann lohnen kann, wenn durch Lieferengpässe sonst andere hohe Kosten entstehen oder die Kundenbeziehung belastet wird. Kurze Vorlaufzeiten in der Produktion, aber auch kurze Lieferwege aufgrund dezentraler Verfügbarkeit der Technologie können entscheidende Vorteile sein, wenn schnelle Reaktionen gefragt sind.

Ist die additive Fertigung reif für die Serienproduktion?

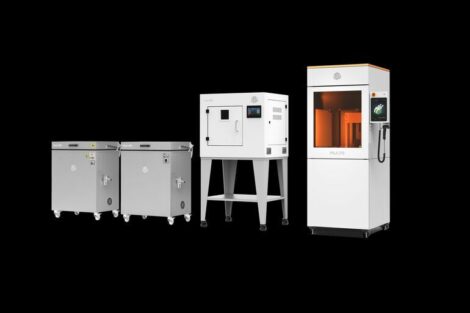

Van der Schueren: Als Betreiber einer der größten 3D-Druck-Anlagen in Europa können wir sagen: Ja, das ist sie eindeutig. Nicht nur der Fall CNH, sondern auch zahlreiche Produkte, die wir im Kundenauftrag regelmäßig in Serie fertigen, belegen das.

Zu den Anwendungsbereichen, in denen wir tätig sind, zählen zum Beispiel individualisierte Verbraucherlösungen. Das können Healthcare-Produkte wie Zahnkronen sein, aber auch Brillen, Einlegesohlen oder Innenschuhe von Skistiefeln. Die Individualisierung sorgt für perfekten Sitz, für perfekte Unterstützung und ermöglicht meist hohe Margen im Verkauf.

Weitere typische Einsatzfelder sind kunden- oder anwendungsspezifisch angepasste Maschinen- und Werkzeugkomponenten. In Serie fertigen wir zudem verschiedene Lösungen, bei denen die Kosten pro Bauteil weniger relevant sind als andere Faktoren. Dazu zählen geringes Gewicht, gesteigerte Funktionalität oder – wie im Fall von CNH Industrial – Kundenzufriedenheit. Auch gute Optik oder Platzersparnis können wichtiger sein als die Fertigungskosten.

Wie zu sehen ist, gibt es jetzt schon zahlreiche Serienanwendungen, in denen sich AM lohnt. Und mit Maschinen und Software, die immer leistungsfähiger und raffinierter werden, sowie mit neuen externen Herausforderungen und Produktideen wird die Zahl noch wachsen.

Welche Unterstützung brauchen die Kunden bei der additiven Fertigung?

Van der Schueren: Viele produzierende Unternehmen nutzen den 3D-Druck bereits, doch schöpfen das Potenzial bei Weitem nicht aus. Das liegt vielfach daran, dass nicht konsequent nach sinnvollen AM-Anwendungen gefahndet oder der Blick nur auf bestimmte, bewährte Einsatzfelder wie das Prototyping oder komplexe Komponenten gerichtet wird. Häufig werden auch die Kosten-Nutzen-Effekte falsch eingeschätzt.

Helfen können externe Fachkräfte, die Erfahrung mit unterschiedlichsten additiven Anwendungen einbringen. Im besten Fall gehen sie mit dem Kunden gemeinsam und systematisch die Produktion und die Produkte durch und identifizieren „Verdachtsfälle“ – immer im Hinterkopf, welche Verbesserungen mit 3D-Druck hier möglich sind. Bei der Bewertung fließen anschließend nicht nur die Kosten pro Bauteil ein, sondern auch Wettbewerbsvorteile, die sich etwa durch effizientere Produktionsprozesse oder neue Mehrwerte beim Endprodukt ergeben.

Mit Materialise Mindware bieten wir einen Beratungsansatz, bei dem unsere erfahrenen Fachkräfte Unternehmen nicht nur bei der Identifikation sinnvoller AM-Anwendungen unterstützen, sondern auch bei Forschung und Entwicklung. Abschließend helfen sie auf Wunsch, den Produktionsprozess zu optimieren und zu skalieren.

Wie kann die additive Fertigung dazu beitragen, dass innovativere Produkte entwickelt werden?

Van der Schueren: Bei der Entwicklung innovativer Produkte spielt neben dem schnellen Prototypenbau vor allem auch die Designfreiheit eine Rolle. Durch Leichtbaustrukturen oder integrierte Funktionen sind zum Teil vollkommen neuartige Lösungen möglich. Ein Beispiel hier sind neue drohnenartige Fluggeräte für den individuellen Personentransport. Viele Bauteile dort lassen sich nur mittels 3D-Druck leicht und zugleich stabil genug bauen, um nicht nur das Fliegen, sondern auch einen sicheren Betrieb zu ermöglichen.

Die Designfreiheit war auch wichtig, als wir zu Beginn der Corona-Pandemie mit einem Mediziner zusammen einen Adapter entwickelten, mit dem sich klinische Standardartikel in Beatmungslösungen umwandeln lassen. Ebenso half sie, verschiedene Produktionswerkzeuge wie einen Sauggreifer oder eine Lampenhalterung deutlich zu verbessern. Und sie ist bei jedem spezifisch angepassten Serienprodukt von Bedeutung. Vollkommen neue Geschäftsmodelle wie individuell angepasste Einlegesohlen und Skistiefel-Innenschuhe wären ohne die Gestaltungsfreiheit nicht denkbar.

Zu innovativen Lösungen trägt 3D-Druck auch dadurch bei, dass er von Beginn an auf digitalen Daten basiert. Das vereinfacht zum Beispiel den Aufbau datenbasierter End-to-End-Lieferketten für individualisierte Serienprodukte: Die kundenspezifischen Daten werden vor Ort digital definiert und anschließend per Knopfdruck an den Fertigungsstandort übermittelt, wo das Bauteil mit den entsprechenden Anpassungen entsteht. Das fertige Produkt geht abschließend an die gewünschte Lieferadresse.