Inhaltsverzeichnis

1. Vielfältige Vorteile in der Konstruktion erschließen

2. Additiv fertigen beginnt im Kopf

3. Wirtschaftlich durch höherwertige Bauteile bei minimiertem Gesamtaufwand

4. Komplexität gibt es gratis

5. Für kleine und mittlere Serien bereits wirtschaftlich sinnvoll

6. Automatisierung wird wesentlich zu breiterem Anwendungsspektrum beitragen

7. Selektives Laserschmelzen (SLM)

Hans-Jürgen Klein ist beim Mönchweiler Dienstleister für Prototypen- und Kleinserien VMR GmbH & Co. KG verantwortlich für Geschäftsentwicklung generativer Technologien. Das Unternehmen gründet sein additives Fertigungs-Knowhow auf die Erfahrungen mit der Stereolithografie, die die Mönchweiler bereits in den 1990er Jahren nutzten. Schon seinerzeit hatten die Spezialisten die Chancen dieser Technologien erkannt. Ihr Spektrum an Maschinen und Verfahren haben sie daraufhin stetig erweitert. Wie Klein berichtet, fertigt das Unternehmen seit nunmehr etwa drei Jahren auch metallische Bauteile im 3D-Druck. „Zuvor waren die Maschinen für den 3D-Metalldruck noch nicht praxistauglich, ein Einstieg in diese Fertigung erschien uns deshalb erst ab dem Jahr 2015 sinnvoll“, berichtet Klein. Zunächst dienten die Anlagen dazu, Prototypen im Kundenauftrag aus unterschiedlichen Legierungen herzustellen. Nach einiger Zeit fertigte man auch in Serien. Aus den Erfahrungen heraus entwickelte der Dienstleister VMR ein Verfahren, das als Additive Moulding bezeichnet wird. Damit fertigt er Formeinsätze aus Aluminium im 3D-Druck. Diese werden direkt in Prototypenwerkzeugen eingesetzt.

VMR in Mönchweiler verfügt inzwischen über fünf Maschinen zum selektiven Laserschmelzen. Hergestellt werden darauf Bauteile überwiegend aus Titan, Aluminium, Edelstahl und Werkzeugstahl. Wie Klein erläutert, kommen die Auftraggeber aus der Medizintechnik, dem Werkzeugbau, aus der Luftfahrt, der Antriebstechnik und dem allgemeinen Maschinenbau. Um einbaufertige Komponenten zu liefern, verfügen die Mönchweiler zusätzlich über eine komplette Prozesskette zur Nachbearbeitung und Wärmebehandlung der Teile. Wie Klein sagt, ist diese umfassende Peripherie um das 3D-Druckverfahren herum unbedingt erforderlich. Additiv erzeugte Metallbauteile sind von der Bauplattform zu trennen, unterschiedliche Geometrien – zum Beispiel Dichtsitze oder Schraubflansche – sind spanend zu bearbeiten und häufig bedürfen die Bauteile einer Wärmebehandlung, um innere Spannungen zu reduzieren oder das Werkstoffgefüge zu homogenisieren.

Experten wie Hans-Jürgen Klein und zum Beispiel Daniel Kündig, Mitbegründer und Geschäftsführer der Schweizer Ecoparts AG in Rütti, gehen allerdings davon aus, dass es mehrere Monate wenn nicht sogar zwei Jahre dauern kann, bis man den 3D-Metalldruck im Laserschmelzverfahren beherrscht. Bei Ecoparts fertigen die Spezialisten Bauteile aus hochfesten und korrosionsfesten Stählen, Titan und Sonderwerkstoffen (Nickel-Basis, Chrom-Kobalt) unter anderem für den Werkzeugbau, für die Luftfahrt, den Rennsport und die Medizintechnik. Sie beraten Interessenten und rekonstruieren bereits bestehende Bauteile sorgfältig abgestimmt auf den 3D-Druck.

Vielfältige Vorteile in der Konstruktion erschließen

Wie Hans-Jürgen Klein berichtet, gibt es derzeit eine stark zunehmende Nachfrage nach 3D-gedruckten Bauteilen. Allerdings verstehen und nutzen bisher die Interessenten nur bedingt die Vorteile des additiven Verfahrens. Das bestätigt Stefan Thiele. Er verantwortet bei der 3D Laserdruck GbR in Reutlingen den Vertrieb. Das Unternehmen bietet seit dem Jahr 2014 als Dienstleistung den 3D-Metalldruck im Laser-Schmelz-Verfahren im Pulverbett. Die Spezialisten unter der Leitung der beiden Geschäftsführer Martin Hirlinger und Tobias Wenz beraten Interessenten, konstruieren fertigungsgerecht und fertigen Bauteile aus Aluminium, Edelstahl, Werkzeugstahl, Inconel und Titan im Lohnauftrag einschließlich der erforderlichen Nacharbeit.

Wie Stefan Thiele erläutert, lassen sich mit der generativen Fertigung umfassende Vorteile zum einen in den Bauteileigenschaften, zum anderen in den Fertigungsabläufen verwirklichen. „Das erfordert aber ein Umdenken der Konstrukteure. Gedanklich müssen diese sich einzig auf die zu erreichenden Vorteile konzentrieren. Die bisher unumgänglichen Restriktionen können gänzlich entfallen. Ganz wesentlich war ja immer die Frage, wie sich ein Bauteil letztlich mit konventionellen Verfahren fertigen und montieren lässt“, berichtet Thiele. Gleichermaßen äußert sich auch Hans-Jürgen Klein in Mönchweiler. „Bisher meinen noch zu viele Interessenten, man könne ein bestehendes Bauteil mit wenigen Anpassungen in der Geometrie additiv fertigen, um umfassende Vorteile zu erreichen. Das ist aber aus unserer Erfahrung zu kurz gedacht“, sagt er. „Um wirklich die Vorteile der Additiven Fertigung zu erfassen und zu nutzen, müssen die Konstrukteure bereits beginnend bei der Idee für die Bauteile additiv denken“, fügt er hinzu.

Additiv fertigen beginnt im Kopf

Diesen entscheidenden Aspekt haben auch die Spezialisten beim Maschinenbaukonzern Bühler AG im Schweizer Uzwil erkannt. Dort hatten Bruno Tosca, Leiter Fabrikplanung & Investitionen, und Andres Schachtner, Head of Business Development & Services Division ML, über 100 Konstrukteure und Fertigungstechniker aus allen Bereichen des Unternehmens bei einer gemeinsamen Tagung in Uzwil umfassend über die Vorgehensweise beim Konstruieren und Fertigen von Bauteilen im 3D-Metall- und Kunststoffdruck informiert.

„Additiv Fertigen beginnt im Kopf“, betonte dabei Andreas Schachtner. Die Bühler AG ist Hersteller eines umfassenden Spektrums an Sondermaschinen und -anlagen, überwiegend zum Verarbeiten und Veredeln von Agrarprodukten. Dafür fertigt das Unternehmen eine Vielzahl an kleinen und großen Komponenten aus Stahl, NE-Metallen und Kunststoffen von Einzelstücken bis zu mittleren Serien in großer Variantenvielfalt. Andreas Schachtner hatte bereits früh die Vorteile der Additiven Fertigung erkannt. Er betont sein großes Interesse daran, diese Vorteile insbesondere im Sondermaschinenbau effizient nutzen zu können.

Hans-Jürgen Klein in Mönchweiler erläutert die notwendigen Details beim „additiven Denken“: „Konstrukteure und Designer müssen lernen, bereits bei der Idee sämtliche Vorteile der Additiven Fertigung möglichst vollständig zu nutzen. Dazu gehört, beispielsweise ein niedriges Bauteilgewicht ohne Einbußen bei der Festigkeit zu realisieren, um etwa den Kraftstoffverbrauch von Flugzeugen oder Fahrzeugen zu reduzieren.“

Wie er weiter betont, sind bei konsequenter Auslegung aber auch völlig neue, innovative Produkte realisierbar. „Das ist speziell bei kostenintensiven und schwer zerspanbaren Werkstoffen, wie Titan oder Inconel, interessant. Wo bisher ein Bauteil aus Stahl eingebaut wurde, kann künftig eine Komponente aus Titan eingesetzt werden, ohne eine Kostenexplosion befürchten zu müssen“, so Klein.

Wirtschaftlich durch höherwertige Bauteile bei minimiertem Gesamtaufwand

Dabei reduziert der 3D-Druck deutlich den Aufwand, zum einen für Rohmaterial, zum anderen für die Bearbeitung. Werkstoff wird nur dort aufgebaut, wo er tatsächlich benötigt wird. Ein weiterer Aspekt ist die Funktionsintegration. Das bedeutet, man kann eine bisherige Baugruppe durch ein einziges Bauteil ersetzen. In additiv gefertigte Bauteile lassen sich eine Vielzahl an Funktionen integrieren, die das Bauteil ohne nachfolgende Montage vollständig erfüllt.

Als Beispiel nennt Hans-Jürgen Klein eine im 3D-Metalldruck hergestellte Komponente für ein Messgerät. Das Bauteil war nicht nur deutlich leichter, es benötigte auch weniger Aufwand beim Nachbearbeiten. Gegenüber dem ehemaligen, gegossenen Bauteil lässt es sich zudem schneller und einfacher in das Messgerät einbauen. „Das entscheidende Argument zugunsten des 3D-Drucks war aber, dass die Messgeräte nun für den Endkunden einfacher zu handhaben sind und genauer messen“, hebt Hans-Jürgen Klein hervor.

Damit weist er auf ein entscheidendes Kriterium bei der Entscheidung zugunsten des 3D-Metalldrucks hin: „Bevor man zu konstruieren beginnt, sollte man sich Gedanken über die Ziele machen, ob und warum man im 3D-Druck fertigen will. Meist kommen dann zur ursprünglichen Idee noch weitere Aspekte hinzu. Daraus entsteht häufig ein völlig neues Produkt, das man sich vorher gar nicht vorstellen konnte.“ Er fügt hinzu, dass eine allein auf die direkten Verfahrenskosten reduzierte Argumentation völlig in eine Sackgasse führt.

Auch Stefan Thiele verweist ausdrücklich auf diesen Aspekt: „Anwender müssen erkennen, dass sich häufig mit 3D-Druck ein deutlicher Mehrwert für ein Bauteil erreichen lässt. Das gelingt aber nur, wenn der Konstrukteur alle bisherigen gedanklichen Schranken ablegt und aus einer anderen Perspektive das Entstehen des Bauteils betrachtet.“ Dies bestätigt Hans-Jürgen Klein, auf herkömmliche Art und Weise ging es bisher darum, aus einem massiven Rohteil ein Bauteil herauszuarbeiten. Dabei haben Konstrukteure so gestaltet, dass sie alles behielten, was einerseits für die Stabilität und die Funktion nötig war, andererseits aber auch nicht störte. Das war bei konventioneller Fertigung wirtschaftlich und technisch sinnvoll.

Komplexität gibt es gratis

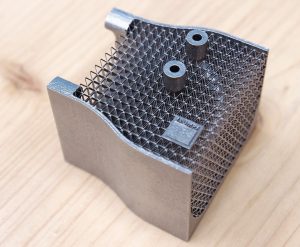

„Bei der Additiven Fertigung denkt man aus der gegenüberliegenden Sicht. Der Konstrukteur baut quasi ins Nichts. Er fügt nur dort etwas ein, wo es für die Stabilität, die Steifigkeit und die Funktion unbedingt erforderlich ist“, erläutert Hans-Jürgen Klein. Wie Stefan Thiele hinzufügt, sind dann auch hochkomplexe, bisher undenkbare Bauteile realisierbar, zum Beispiel mit sehr dünnen Wandungen, mit spiralförmigen Kühlkanälen, mit größtmöglichen Oberflächen in Relation zum Volumen. Wie er bestätigt, erkennen inzwischen mehr und mehr Interessenten und Konstrukteure solche Aspekte und versuchen, diese als Innovation für ihre Bauteile zu nutzen.

Hans-Jürgen Klein ergänzt, dass mit der Additiven Fertigung jetzt auch Konstruktionsweisen nach dem Vorbild der Natur (Bionik) zu verwirklichen sind. Wie er sagt, gibt es „complexity for free“. Das bedeutet, dass es für die Kosten beim 3D-Druck unerheblich ist, ob das Bauteil einfach oder hoch komplex ist. Das wird nach seiner Ansicht noch zahlreiche Innovationen hervorbringen.

Für kleine und mittlere Serien bereits wirtschaftlich sinnvoll

Bisher sehen zudem viele Fertigungstechniker den 3D-Druck einzig als Verfahren zum Herstellen von Prototypen oder allenfalls Kleinstserien. Auch dieses Argument können Klein und Thiele weitgehend entkräften. Auf den Plattformen aktueller 3D-Metalldruckmaschinen, die überwiegend im Laser-Schmelz-Verfahren arbeiten, lassen sich kleinere Bauteile mehrfach aufbauen. Zudem gibt es bereits 3D-Druckmaschinen, in denen zwei oder gar vier Laser parallel an einem Bauteil oder in jeweils zugewiesenen Arbeitsbereichen parallel an mehreren Bauteilen arbeiten. Darüber hinaus arbeitet das 3D-Laserschmelzen nach dem Einrichten der Maschine völlig bedienerlos. Somit wird eine ausreichende Produktivität möglich.

Dazu sagt Hans-Jürgen Klein: „Betrachtet man das 3D-Druckverfahren lediglich als Alternative für ein bestehendes Verfahren, erscheint die Additive Fertigung wegen der langen Laufzeiten sicher zunächst unwirtschaftlich. Berücksichtigt man aber die spezifisch mit diesem Verfahren integrierbaren Vorteile, ändern sich die Verhältnisse deutlich zugunsten eines 3D-Drucks.“ Trotz der aufwendig erscheinenden Pulverlogistik ist der gesamte Fertigungsablauf wesentlich schlanker als eine konventionelle Fertigung. Die Logistikkette zum Beschaffen und Bereitstellen von Rohlingen, Halbzeugen und Maschinenelementen zur Montage, die Vorbearbeitung und der mehrfache Programmieraufwand entfallen nahezu völlig.

Automatisierung wird wesentlich zu breiterem Anwendungsspektrum beitragen

Trotz der bisher bereits deutlich erkennbaren, vielfältigen Vorteile wünschen sich Fertigungstechniker nach ersten Erfahrungen mit dem 3D-Druck weitere Innovationen für die 3D-Metalldruckmaschinen, speziell für das Laserschmelzverfahren. Neben Hans-Jürgen Klein äußert dies auch Daniel Kündig bei der Ecoparts AG in Rütti. So sollten die Laserschmelzanlagen unter anderem höhere Arbeitsgeschwindigkeiten und größere Bauräume bieten. Darüber hinaus fordern die Fertigungsbetriebe eine weiter vereinfachte und sicherere Handhabung der feinen Pulver.

Hans-Jürgen Klein sieht vor allem in einer Automatisierung große Chancen, um dem 3D-Metalldruck sehr viel breitere Anwendungen zu erschließen. Wie er vorschlägt, sollten zum Beispiel die Bauplattformen, auf denen die Laserschmelzanlage die Bauteile generiert, direkt als Spannsysteme für die anschließende spanende Nacharbeit nutzbar sein. Dann könnte man die 3D-Drucker automatisiert beispielsweise mit einem Roboter be- und entladen. Die generierten Bauteile könnten ebenso automatisiert ohne manuelle Bedienung und Handhabung den gesamten Fertigungsablauf bis zum Abtrennen von der Bauplattform durchlaufen.

Darüber hinaus gibt es noch Bedarf hinsichtlich der Qualität und der Zuverlässigkeit der eingesetzten Metallpulver. Zahlreiche Werkstoffeigenschaften, die beispielsweise durch unterschiedliche Partikelgrößen der Pulver variieren, sollten nach Ansicht der Fertigungsbetriebe noch zuverlässiger qualifiziert werden.

Insgesamt sehen die befragten Unternehmen anhand ihrer bisherigen Erfahrungen künftig einen deutlichen Bedeutungszuwachs für den 3D-Metalldruck als ernstzunehmendes Fertigungsverfahren mit großen Entwicklungschancen.

Selektives Laserschmelzen (SLM)

Als Selective Laser Melting SLM bezeichnet man das Verfahren, aus pulverigen Metallen mit einem Laser schichtweise feste Körper zu erzeugen. Dabei wird eigentlich nicht gedruckt, sondern mit einem Laser parametrisiert geschweißt. Dies geschieht unter Schutzgasatmosphäre. Wie bei anderen Schweißverfahren eignen sich optimal Werkstoffe mit niedrigem Kohlenstoffgehalt. Der schichtweise Aufbau sorgt für den größten Vorteil, die beinahe völlige Gestaltungsfreiheit. Daher sind Bauteile mit nahezu jeglicher Geometrie problemlos herstellbar.