Der Anlagenbauer Gerhard Schubert aus dem baden-württembergischen Crailsheim entwickelt für seine Top-Loading-Verpackungsmaschinen (TLM) kundenspezifische Formatteile. Die Verpackungsmaschinen werden in den verschiedensten Branchen eingesetzt, um Produkte wie Lebensmittel, Süßwaren, Getränke, Pharmazeutika, Kosmetik und technische Artikel zu verpacken. Für die Verpackung der jeweiligen Produkte in unterschiedlichen Einheiten, Losgrößen oder in Sondereditionen sind maßgeschneiderte Formatteile erforderlich.

Dabei ist das Unternehmen ein Vorreiter bei der Entwicklung von modularen Verpackungsmaschinen und Automatisierungslösungen: Es werden maßgeschneiderte Lösungen für jeden Kunden und seine Branche entwickelt. Das heißt, im Mittelpunkt steht die Schaffung eines Mehrwerts für ein breites Spektrum an Kunden und die Entwicklung der notwendigen Formatteile sowie die Bereitstellung über ein Digital Warehouse. Namhafte Marken wie Ferrero, Nestlé, Unilever und Roche verlassen sich auf die Automatisierungslösungen der Gerhard Schubert GmbH, ebenso wie viele kleine, mittlere und große Familienunternehmen.

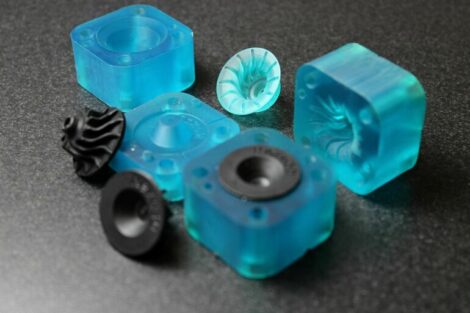

Maßgeschneiderte Formatteile mit 3D-Druck

Der Fokus des Crailsheimer Unternehmens liegt auf Innovationen im Wertschöpfungsprozess. Denn Verpackungsmaschinen können grundsätzlich alles verpacken – jedes Formatteil ist jedoch verpackungsspezifisch und individuell auf das Produkt abgestimmt. Das Design und die Anfertigung so eines Funktionsteil kann überaus komplex und zeitaufwändig sein. Zum Beispiel kann eine Maschine, die Schokoladenhasen zu Ostern verpackt, mit einem neuen Formatteil auch während der Weihnachtszeit Schokoladen-Weihnachtsmänner verpacken. Auch in der Kosmetikindustrie können verschiedenste Verpackungsanforderungen erfüllt werden. Ob oval, rund, eckig oder asymmetrisch, mit Schraubverschluss, Fliptop-Verschluss, Prellverschluss oder Dosierpumpen, der Formatvielfalt sind keine Grenzen gesetzt.

Für die Herstellung dieser maßgeschneiderten Formatteile hat sich das additive Fertigungsverfahren bewährt. Ein Vorteil des 3D-Drucks ist die konstruktive Freiheit. Es können passgenaue Werkzeuge für fragile und komplexe Produktformen in einem Stück hergestellt werden. Die gedruckten Bauteile aus Kunststoff sind formschlüssiger, leichter, jedoch genauso robust, wie die früheren Teile aus Metall. Ein weiteres Argument für die additive Fertigung ist aber nicht nur die konstruktive Freiheit, sondern auch der deutliche Zeitgewinn beim Design und Entwicklungsprozess. Wenn ein Kunde zum Beispiel ein neues Produkt mit einer Verpackungsmaschine von Gerhard Schubert verpacken möchte, kann das Unternehmen mit wenig Zeitaufwand ein neues Formatteil sowie das passende Druckfile für die Maschine entwickeln. Bei notwendigen Änderungen des Designs, kann das Formatteil dann entsprechend schnell angepasst werden.

Zertifizierte Druckjobs & Datensicherheit

On-Location-Fertigung ist das Stichwort. Der Anlagenbauer entwickelt die Designs von Formatteilen für seine Kunden und zertifiziert die 3D-Druckfiles. Sobald die erforderte Qualität erfüllt wurde, wird das Druckfile des Formatteils von Gerhard Schubert zertifiziert und in der Part-Streaming-Plattform gespeichert und steht dem Kunden druckfertig zur Verfügung.

Obwohl nur Druckfiles und nicht die Designs den Kunden bereitgestellt werden, ist die Datensicherheit trotzdem ein wichtiges Thema. Kunden müssen sicher sein, dass sie die richtige Datei erhalten, ohne die Möglichkeit von Leaks. Eine sichere Verschlüsselungsbox ist in das Netzwerk von Schubert, als auch das seiner Kunden eingebunden und gewährleistet eine stabile und sichere Datenverbindung.

Für einen reibungslosen Druck bietet die Gerhard Schubert GmbH als zusätzlichen Service seinen Kunden einen 3D-Drucker an, sodass sie das Formatteil anschließend lokal bei sich im Unternehmen produzieren können. Damit wird sichergestellt, dass die fertigen Teile die optimale Druckqualität besitzen und die Verpackungsanforderungen der Kunden erfüllen. Neben einer reproduzierbaren, qualitativ hochwertigen Leistung des 3D-Druckers, ist auch die passende 3D-Drucker-Software, die intuitiv und auch für Laien verständlich ist, entscheidend. Aus diesem Grund setzt Gerhard Schubert auf die Zusammenarbeit mit Ultimaker und optimiert die 3D-Druckfiles der Formatteile für den Einsatz mit Ultimaker 3D-Druckern.

Die Druckaufträge und 3D-Modelle mit zertifizierten Arbeitsfolgen werden über eine Part-Streaming-Plattform den Kunden digital bereitgestellt. Der Kunde muss nur noch die entsprechende Datei für sein produktspezifisches Formatteil auswählen und kann es anschließend direkt lokal an seinem Standort drucken.

Flexibilität mit On-Location-Fertigung

Die Entwicklung in der Verpackungsindustrie bewegt sich in Richtung lokaler Fertigung, Herstellung nach Bedarf und digitale Lagerhaltung. Anstatt Produkte oder Teile extern herstellen zu lassen oder aus entfernten Zentrallagern zu beziehen, können Konstruktionsdaten digital zur Verfügung gestellt werden. Die Vorteile liegen auf der Hand. Die schnelle lokale Herstellung verkürzt die Lieferkette. Lange Lieferzeiten oder Lieferengpässe fallen weg und darüber hinaus reduzieren sich die Kosten für Lagerflächen und Bestandshaltung.

Der 3D-Druck ermöglicht Verpackungsunternehmen maßgeschneiderte Funktionsteile nach den Anforderungen und Vorgaben der Kunden zu entwickeln und sich dadurch neue Geschäftsfelder zu erschließen. Dazu können 3D-Modelle und Druckfiles über ein Digital Warehouse bereitgestellt werden. Der Kunde druckt seine Teile wo und wann immer er sie benötigt, direkt am Bestimmungsort.

Ultimaker B.V.

www.ultimaker.com