Die Designagentur DQBD GmbH verwendet den 3D-Drucker H350 mit der SAF-Technologie von Stratasys, um kundenspezifische Fahrradsättel herzustellen, die im Vergleich zu herkömmlichen Versionen einen höheren Komfort bieten. DQBD fertigt mehrere tragende Teile des Sattels additiv, wodurch Kosten eingespart und die Herstellungszeit von Monaten auf einige Tage verkürzt wird.

„Wir hatten immer geplant, dass der 3D-Druck eine zentrale Rolle bei der Entwicklung von SAM – unserem Fahrradsattel – spielen sollte“, sagt Sebastian Hess, Geschäftsführer bei DQBD. „Tatsächlich haben wir den Sattel im Hinblick auf die additive Fertigung entworfen. Diese Technologie bietet nicht nur die Möglichkeit, gleichbleibend genaue Bauteile schnell und kostengünstig in Produktionsqualität zu liefern, sondern auch die einzigartige Chance, Produkte auf eine Weise zu personalisieren, die mit herkömmlichen Methoden nicht möglich ist.

„Durch den Einsatz der H350 haben wir über den gesamten Produktentwicklungsprozess hinweg, da keine Werkzeugkosten angefallen sind, bis zu 22.000 Euro im Vergleich zu Spritzgussverfahren gespart“, erklärt Hess. „Wir haben zudem unsere Vorlaufzeiten auf etwa zehn Tage verkürzt – bei der traditionellen Fertigung waren drei bis sechs Monate nicht ungewöhnlich.“

Fahrradsattel bietet mehr Flexibilität und Komfort

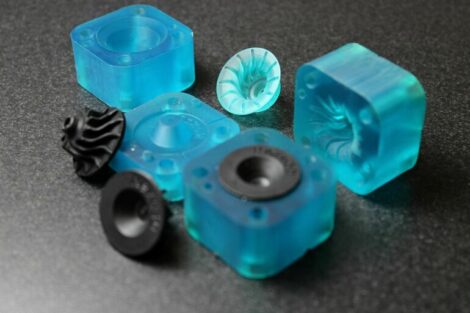

Der Sattel wird nach den individuellen Anforderungen des Kunden hergestellt und besteht aus einem halbstarren, 3D-gedruckten Unterteil sowie einem 3D-thermogeformten Sitzpolster. Mit Hilfe einer Software, die Druckpunkte und Gewichtsverteilung ermittelt, wird die Geometrie des Sattels auf den Körper des Fahrers abgestimmt, um eine perfekte Passform zu erreichen. Die Kombination von starren und flexiblen Zonen im Sattelrücken bietet Unterstützung und Anpassung genau dort, wo sie benötigt werden. Diese Bauweise bietet mehr Flexibilität und Komfort als andere Sättel, sodass der Fahrer für lange Zeit nicht ermüdet.

„Wir haben den Sattel strengen Tests unterzogen, um Schlagfestigkeit, Druck- und Ermüdungsbeständigkeit zu überprüfen und sicherzustellen, dass er den Industriestandards und unseren eigenen hohen Erwartungen entspricht“, sagt Hess. „Das Material PA11 der H350 eignet sich hervorragend für die additiv gefertigten Bauteile, da es eine hohe Duktilität, eine hohe Schlagfestigkeit und eine hohe Ermüdungsbeständigkeit besitzt, was für unsere Konstruktion entscheidend war.“

Biobasierter Kunststoff sorgt für Nachhaltigkeit

Nachhaltigkeit war ein wichtiger Aspekt bei der Gestaltung. Die gesamte Sattelbaugruppe ist kleberfrei, sodass die Komponenten am Ende der Produktlebensdauer leicht getrennt und wieder in die Produktion aufgenommen werden können. Das Material High Yield PA11 von Stratasys ist ein biobasierter Kunststoff, der aus dem Öl des Rizinusbaums hergestellt wird.

„Die Konsistenz und hochwertige Präzision des 3D-Druckers H350 hat die Idee der kundenspezifischen Fertigung großer Stückzahlen Wirklichkeit werden lassen und es uns ermöglicht, Radfahren und Radsport auf eine neue Stufe zu heben“, kommentiert Hess. „Wir können nun einen Sattel entwickeln, der die Leistung pro Fahrer maximiert und gleichzeitig den Komfort erhöht. Durch den hohen Komfort werden Polsterungen in Radhosen überflüssig, was zu einer weiteren Gewichtsreduzierung führt”.

SAF-Technologie für die Serienfertigung

Yann Rageul, Head of Manufacturing Business Unit EMEA & Asia bei Stratasys, fügt hinzu: „Wir sehen einen eindeutigen Trend bei der Bereitschaft der Unternehmen zur Serienfertigung von Endverbrauchsteilen. DQBD zeigt, dass die H350 mit seiner SAF-Technologie den gesamten Produktionsprozess durch wertvolle Zeit- und Kosteneinsparungen optimieren kann […]. Wir sind stolz darauf, dass der von Anfang an auf 3D-Druck ausgelegte Sattelentwurf SAM von DQBD die Fortschritte der additiven Fertigung im Produktentwicklungszyklus belegt.“

Stratasys GmbH

Airport Boulevard B 120

77836 Rheinmünster

Tel.: +49 7229 7772–0

www.stratasys.com