Inhaltsverzeichnis

1. Kunststoffgriff aus dem 3D-Drucker

2. Ein Ansprechpartner für alles

3. Vorteile der additiven Fertigung

In Deutschland gab es 2016 laut Bundeskartellamt über 6000 Wasserversorger. Sie stellen sicher, dass für Menschen und Unternehmen der so selbstverständlich gewordene Rohstoff nicht zur Neige geht. Die Wartung des Netzes hat für die Wasserversorger eine hohe Priorität, denn es lässt sich leicht erahnen, wie wichtig die korrekte Funktionsweise etwa der Erdarmaturen ist: Lassen sie sich zum Beispiel nicht schließen, sind bei Rohrbrüchen ganze Straßen geflutet.

Damit das kostbare Nass gezähmt werden kann, müssen diese Armaturen stets gangbar sein; das gilt übrigens auch für alle weiteren Rohrleitungen, etwa bei Gas- und Fernwärmeversorgung. Besonders bei älteren Armaturen kann hier viel Kraft nötig sein. „Dann müssen mehrere Mitarbeiter die Armatur mit hohem Kraftaufwand ein paar Mal auf- und zudrehen, um diese wieder gangbar zu machen“, erläutert Daniel Bohle, der beim Berliner Unternehmen 3S Antriebe als Konstrukteur tätig ist. Mit einem Schieberdrehgerät und diversen Zubehörteilen lässt sich jedoch der Anteil an körperlicher Schwerstarbeit erheblich reduzieren.

Das 3S AIG XS Schieberdrehgerät für erdverlegte Armaturen erzeugt bis 900 Nm Leistung und wird dabei nur von einer Person bedient. Dieser Kraftprotz ist kein Massenprodukt. Daher hatte 3S Antriebe mit den üblichen Herausforderungen zu kämpfen: Qualitätsschwankungen mit teuren Nacharbeiten, Herausforderungen beim Preis und mangelnder Transparenz bei der Preisgestaltung. Hinzu kam ein relativ hohes Maß an Komplexität der Baugruppe durch verschiedene Techniken und Materialien.

Kunststoffgriff aus dem 3D-Drucker

Von daher drängte sich die additive Fertigung für das 3S AIG XS regelrecht auf – weil sie eben auch für kleinere Losgrößen wirtschaftlich und flexibel nutzbar ist. Das eigentliche Gehäuse wurde konsequenterweise aufgrund seiner Komplexität von Anfang an für die additive Fertigung ausgelegt. Daniel Bohle wollte zusätzlich noch den Griff des Schieberdrehgeräts drucken: „Der Griff wurde früher aus Metall von mehreren Zulieferern gefertigt. Dank der additiven Fertigung agieren wir unabhängiger mit nur einem zentralen Ansprechpartner“, erläutert Bohle.

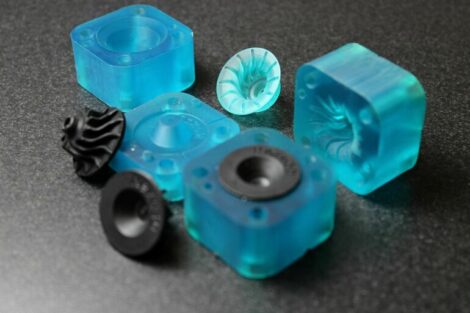

Dieser Partner ist die Hasenauer & Hesser GmbH. Hans-Jörg Hesser aus der Geschäftsführung verrät ein paar Details zum Auftrag: „Unser Kunde benötigte bei kurzen und verlässlichen Lieferfristen ein präzises und wirtschaftlich zu fertigendes Bauteil, und das trotz einer vergleichsweise kleinen Losgröße. Funktionsintegration spielte dabei nur eine untergeordnete Rolle, ist aber ebenfalls dabei. Mit Hilfe des 3D-Drucker EOS P 770 verfügen wir hierfür über genau die richtige Fertigungsanlage.“ Beim Bau des Griffs setzt Hasenauer & Hesser auf PA 12 (PA 2200). Das stabile und langlebige Polymer ist sehr leicht und sorgt so mit der 3D-optimierten Bauweise für Gewichtsersparnis.

Den eigentlichen Produktionsprozess führt Hasenauer & Hesser in bewährter Form aus: CAD-Daten bilden die Grundlage, das SLS-System von EOS erstellt den Griff im Anschluss im Schichtbauverfahren. Die erwähnte Funktionsintegration ermöglichte, den Schalter ergonomisch günstig direkt im Griff zu platzieren. Entscheidend ist jedoch, dass bei der gewählten Lösung bei maximaler Flexibilität die Anzahl der Teile und damit die Komplexität der Lieferkette reduziert werden konnten. Zudem zählten für 3S Antriebe weitere Faktoren, insbesondere die Verlässlichkeit als Partner für die Kunden im In- und Ausland sowie die Qualität.

Ein Ansprechpartner für alles

Und diese Ziele wurden allesamt mehr als erreicht: So wird der von Daniel Bohle neu konstruierte Griff in einem „Druck“ gefertigt – die Anzahl der Teile reduzierte sich damit von neun auf ein einziges. Musste das Unternehmen zuvor noch mit jeweils vier Zulieferern zusammenarbeiten, ist es nun ausschließlich Hasenauer & Hesser. „Das vereinfacht schlichtweg alles, von der Buchhaltung über Verhandlungen bis hin zur Lagerhaltung“, so Bohle. „Wir haben jetzt einen Ansprechpartner für alles, das senkt den Aufwand ganz enorm. Und natürlich profitiert die Qualität, die nun gleichbleibend ist, da die Handarbeit vollständig entfällt.“

Vorteile der additiven Fertigung

Durch die additive Fertigung erübrigt sich das Entgraten, Schneiden, Kleben und Justieren. Dank der Funktionsintegration entfällt auch das Schneiden von Gewinden, obgleich diese auch mitgedruckt werden könnten. Dass die Montagezeit pro Teil so um rund 40 Minuten sinkt, ist für Bohle und seine Kollegen zwar sehr erfreulich, aber bei weitem nicht der einzige Vorteil. Für ihn zählt vor allem, dass die Lieferzeit zuverlässig, kalkulierbar und kürzer ist: „Wenige Tage statt vieler Wochen – das macht vor allem für unsere Kunden schon einen Unterschied.“

Ein weiteres Ergebnis ist eine sauberere Fertigung für die Mitarbeiter, denn das Schleifen und die Laminierung entfallen. Das Thema Wirtschaftlichkeit hat für Bohle mehrere Aspekte: „Es zählt ja nicht nur der Preis an sich, auch dessen Zustandekommen. Beim 3D-Druck ist das alles transparent und volumenbasiert kalkulierbar. Ich persönlich bin froh um jedes Teil, das ich nun aus Kunststoff fertigen kann.“