Bei der Hunde-Duschbrause Furly sollte das dazu erforderliche Produkt in einem engen Zeit- und Kostenrahmen von der Idee zur Serienreife gebracht werden: Innerhalb von nur sechs Monaten galt es, ein sogenanntes Minimum Sellable Product (MSP) auf den Markt zu bringen – also ein im Verkauf profitables, qualitativ hochwertiges und nicht nur testreifes Produkt. Damit verfügte das Projekt über Anforderungen, die sonst eher im Umfeld von IT-Startups gefragt sind, in der Ideenschmiede des Schwarzwälder Armaturen- und Brausen Spezialisten Hansgrohe jedoch Teil der Arbeitsmethoden sind: Agilität, schnell testen, schnell Fehler erkennen, schnell lernen.

Vor diesem Hintergrund entschied sich das Furly-Team sofort für die additive Fertigung als Verfahren für den Bau der Prototypen sowie des ersten Verkaufsloses. Die Entscheidung für das Herstellungsverfahren war ein logischer und damit einfacher erster Schritt, schwerer wog ein weiterer Knackpunkt: Der Duschkopf muss die gesetzlichen Vorgaben für Trinkwasser erfüllen.

„Von Haus aus sind technische Konzepte für neue Hand- oder Kopfbrausen unser tägliches Brot. Im Fall von Furly nutzten wir die gegenüber dem Spritzgießen deutlich größeren gestalterischen Freiheiten der additiven Fertigung“, kommentiert Jochen Armbruster, Head of CA-Tools & Prototyping bei der Hansgrohe Group. „So konnten wir etwa Funktionen direkt in das Bauteil integrieren und die Zahl der benötigten Einzelteile dabei deutlich reduzieren. Da die Brause an das öffentliche Trinkwassernetz angeschlossen ist, benötigten wir die entsprechenden Zulassungen. Und die gab es für 3D-gedruckte Werkstücke weder in den USA noch in der EU.“ Somit musste das Furly-Team eine dritte große Aufgabe in das Pflichtenheft aufnehmen: Die Zulassung für den Kunststoffwerkstoff PA 2200.

Trinkwasser-Zertifizierung für PA 2200

In enger Kooperation zwischen Hansgrohe und EOS gelang es, die Trinkwasser-Zertifizierung des Materials für das Additive Manufacturing (AM) zu erhalten: EOS stellte den pulverförmigen Werkstoff PA 2200 und erforderliche Auszüge der patentrechtlich geschützten, von EOS eigens kreierten Rezeptur mehreren Laboren zur Verfügung. Die Verträglichkeit mit Trinkwasser wurde ausnahmslos bestätigt und erlaubte damit erstmals den Einsatz von PA 2200 in Sanitärarmaturen. Mit dieser Zulassung startete Hansgrohe den Bau des Furly-Prototypen sowie des ersten Serienloses von 5.000 Stück mit einem EOS P 396-Drucker.

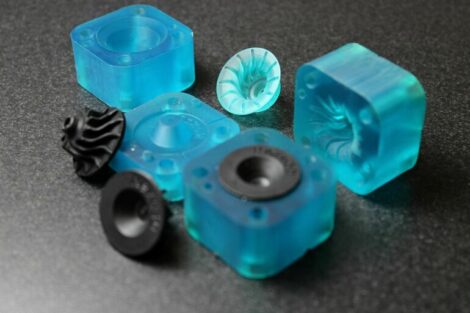

Um ein einzelnes funktionsintegriertes Bauteil produzieren zu können und dieses nur um wenige Standardteile ergänzen zu müssen, plante das Furly-Team gleich eine entsprechende Materialbearbeitung ein. An den Schnittstellen der Bauteile wird eine standardisierte O-Ring-Dichtung eingebaut. Hierfür muss die Oberfläche der Hundebrause besonders glatt gedruckt werden, um sie nicht aufwändig mechanisch nachbearbeiten zu müssen. Auch die Haptik und Haltbarkeit sollte den hohen Standards der Hansgrohe-Gruppe genügen.

Die Prototypen der Hunde-Duschbrause wurden immer wieder auf ihre Alltagstauglichkeit getestet und die Datensätze entsprechend angepasst. Mit dem so entstandenen Design kann einfach per Knopfdruck zwischen verschiedenen Wasserstrahlarten gewählt werden. Eine weitere praktische Idee ist die im Griff integrierte Wasserbremse: Sobald die Brause losgelassen wird, stoppt der Wasserfluss. Mit diesem Konzept ist die Bedienung mit nur einer Hand möglich.

3D-Druck hat bei Hansgrohe überzeugt

„Die vielen schnellen Tests und Optimierungen und deren kostengünstige Umsetzung für ein MSP sind im Grunde nur dank der additiven Fertigung möglich gewesen“, ergänzt Jochen Armbruster. „Das herkömmliche Spritzgussverfahren wäre viel zu teuer gewesen.“ Tatsächlich konnte Hansgrohe durch die funktionsintegrierte Produktion rund ein Drittel der sonst erforderlichen Bauteile einsparen: Reduzierte Komplexität erleichtert die Montage und reduziert auch die Herstellungskosten. Zudem vergingen nur etwa fünfeinhalb Monate vom ersten Design bis zum intern geprüften und verkaufsfähigen Produkt.

Durch die Bauweise entfiel auch das aufwändige Verschweißen der Einzelteile. Separat eingebaut wird lediglich das Umstellventil zum Strahlwechsel, das aus einer hauseigenen Großserie stammt. „Das war in Summe günstiger, als ein eigenes additives Teil zu entwerfen“, erklärt Jochen Armbruster.

„Das InnoLab von Hansgrohe arbeitet an Produktinnovationen im Hansgrohe-Portfolio mit den Methoden eines Startups und greift dabei auch auf innovative Ressourcen zurück. Da passt es natürlich, dass wir die AM-Technologie hier einsetzen konnten“, fasst Jochen Armbruster zusammen. Auf diese Weise konnte das Furly-Team sehr schnell ein Produkt auf den Markt bringen und auch unmittelbar dessen Akzeptanz prüfen – bei sehr geringen Investitionskosten.

Additive Serienfertigung

Seit 2003 setzt Hansgrohe auf den industriellen 3D-Druck, bisher jedoch nur für Einzelteile. Mit der Hansgrohe Hundebrause konnte das Unternehmen nicht nur schnell ein marktreifes Produkt im 3D-Serien-Druck herstellen, sondern darüber hinaus gemeinsam mit EOS die Technologieforschung vorantreiben. Die Erkenntnisse aus dem Projekt und die effiziente „fail fast, learn fast“-Kultur fließen künftig in weitere Innovationen des Schwarzwälder Armaturen- und Brausen Herstellers ein.

„Mit der EOS P 396 konnten wir die Hunde-Duschbrause in kurzer Zeit entwickeln und schnell testen, ob sie am Markt angenommen wird. Die hohe Qualität und Belastbarkeit des Endprodukts überzeugten unsere Kunden. Dank des 3D-Drucks können wir unsere Produktpalette mit minimalem finanziellem Risiko erweitern.“

EOS GmbH

www.eos.info