Es ist bekannt, dass Titan oft schwierig zu bearbeiten und dabei kostspielig ist. Die gute Nachricht ist, dass es sich als einfacher zu drucken erwiesen hat. Die additive Fertigung eröffnet den Einsatz alternativer Materialien in verschiedenen Anwendungen auf völlig neue Art und Weise. Titan ist ein hervorragendes Beispiel dafür – ein Material, das den Vorteil hat, dass es Bauteile wesentlich leichter macht. Die Einführung von Titanpulvern für die additive Fertiung hat einen wachsenden Trend zum 3D-Druck von Titanteilen, insbesondere in der Luft- und Raumfahrt und in der Medizin ausgelöst.

„Alles in allem bedeutet dies, dass die Vorteile der additiven Herstellungsverfahren nun auch die Verwendung von Titan in anderen Industriezweigen als der Luft- und Raumfahrt und der Medizin – wie der Automobilindustrie und dem Werkzeugbau – eröffnen. Der Coro-Mill 390 in Leichtbauweise ist ein ausgezeichneter Beweis für letzteres, wobei die additive Version des Fräsers mehr als 80% leichter und bis zu 200% produktiver als die traditionelle Version ist“, sagt Mikael Schuisky, PhD und Business Unit Manager bei Sandvik Additive Manufacturing.

Die Coro-Mill 390 Fräserfamilie deckt dank ihres großen, Werkzeugangebots, zu dem auch Fräserausführungen zum Eck- und Walzenstirnfräsen gehören, zahlreiche Anwendungen ab. Die Fräser erstellen eine hochwertige 90°-Ecke und sind die für das Schrägeintauchen und die Helixbearbeitung geeignet. Die Entwicklung der additiven Version des Coro-Mill 390 gleicht einer Evolution. Neue Designversionen haben sich kontinuierlich weiterentwickelt und sich zu etwas ganz anderem entwickelt als das, was das Team von Sandvik Coromant und Sandvik Additive Manufacturing zu Beginn des Projekts erwartet hatte.

Entscheidende Produktivitätsverbesserungen

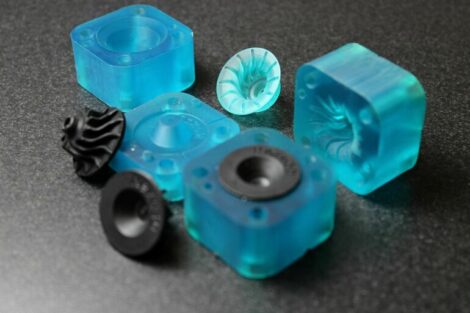

Um das Gewicht und damit das Vibrationsniveau beim Fräsen mit langen Auskragungen zu reduzieren, wurde das Fräswerkzeug topologisch optimiert und für die additive Fertigung umkonstruiert. Dies zwang das Projektteam dazu, den Werkstoff von einem konventionellen Werkzeugstahl auf Sandviks Stahl Osprey 18Ni300 umzustellen, der für die additive Fertigung maßgeschneidert und in diesem Fall auch für das verwendete Pulverbett-Schmelzlaserverfahren optimiert ist. Um das Gewicht des Fräsers weiter zu reduzieren, entschied man sich schließlich für den Wechsel zu einer Titanlegierung, die ebenfalls für das verwendete Pulverbett-Schmelzlaserdruckverfahren optimiert ist.

Als Folge davon konnte das Gewicht des Fräserkörpers um mehr als 80% reduziert werden, ohne die Festigkeit zu beeinträchtigen. Die Verringerung des Gewichts am Kopf des Fräsers reduziert die Vibrationen im System erheblich. Im Fall des neuen Coro-Mill 390 begrenzt die Leichtbauweise die Vibrationen und verbessert die Schnittleistung, wodurch die Produktivität des Kunden um 50 bis 200% gesteigert wird.

„Beim neuen Coro-Mill 390 in Leichtbauweise, der mit additiver Fertigung hergestellt wird, wird das Gewicht des Fräserkörpers um 80% reduziert. In Kombination mit den neuen Silent Tools Fräsadaptern ist dies eine außergewöhnliche Werkzeugkombination für schlanke Werkzeuge. Die Werkzeuglösung begrenzt die Schwingungsneigung und ermöglicht eine hohe Produktivität und gute Prozesssicherheit bei anspruchsvollen Anwendungen“, sagt Matts Westin, Global Product Application Manager für das Fräsen bei Sandvik Coromant.

Neue hochmoderne Titanpulver-Anlage in Schweden

Mit mehr als 150 Jahren Werkstoffkompetenz und mehr als 40 Jahren Erfahrung in der Pulverzerstäubung hat Sandvik vor kurzem eine neue Titanpulveranlage in Schweden in Betrieb genommen – um den wachsenden Trend zum 3D-Druck von Titanteilen zu unterstützen.

„Die Errichtung einer Anlage, die modernste Technologie mit einem hohen Automatisierungsgrad einsetzt, stellt sicher, dass unser Osprey-Titanpulver zu dieser Art von hochentwickelten Additivanwendungen beitragen kann, und zwar durch hohe Haltbarkeit, erhöhte Beständigkeit sowie das geringe Gewicht, das der Werkstoff bietet – was bedeutet, dass er auch zur Minimierung der Umweltbelastung beitragen kann“, sagt Peter Harlin, PhD, Forschungsleiter und Vertriebsentwicklung bei Sandvik Additive Manufacturing.

„Wir haben vor kurzem unser neues Sortiment an Osprey-Titanpulvern auf den Markt gebracht, das für die Additivherstellung optimiert ist und dank seiner maßgeschneiderten Partikelgrößenverteilung und hohen Reinheit hervorragende Ergebnisse gewährleistet. Dies hat das Potenzial, ein echter Game-Changer für die Implementierung von additiv hergestellten Anwendungen in einer Vielzahl von Industrien zu sein“, schließt Peter Harlin.

Sandvik AB

www.metalpowder.sandvik