Der im Jahr 2005 gegründete Lohnfertiger Span-TEC GmbH & Co. KG in Dorfprozelten am Main fertigt mit inzwischen 36 Beschäftigten hochwertige Bauteile aus Edelstahl, Stahl und Aluminium. Wie der Geschäftsführer Wolfgang Platz berichtet, erhält das Unternehmen Aufträge vor allem wegen seiner besonderen Kompetenz in der 5-Achs und Multitasking Bearbeitung. So fertigen die Spezialisten überwiegend komplexe Bauteile für ein sehr breites Spektrum an Branchen, zum Beispiel für die Medizintechnik, die Energieerzeugung und die Automatisierung. Dazu erläutert Wolfgang Platz: „Einen Schwerpunkt in unserer Fertigung bildet die Lineartechnik. Speziell für elektrische Linearmotoren fertigen wir Schlitten und Gehäuse. Die damit hergestellten Linearantriebe sorgen in der Nahrungs- und Genussmittelindustrie für wirtschaftliches Abfüllen und Verpacken von Schüttgütern und Flüssigkeiten.“

5-Achs-Bearbeitungszentren und Multitasking Drehzentren

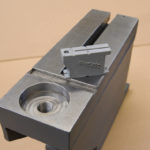

Als Prototypen, Einzelstücke und in Serien von einigen Dutzend bis zu etwa 10 000 Exemplare jährlich fertigt Span-TEC sehr komplexe Werkstücke mit bis zu 3000 mm Kantenlänge oder 800 mm Durchmesser auf hochmodernen 5-Achs-Bearbeitungszentren und Multitasking Drehzentren. Speziell für die kubische Produktion arbeiten mehrere Maschinen nahezu vollständig automatisiert. Eigens konstruierte und gefertigte Spannsysteme, passend zu den jeweiligen Palettenspeichersystemen, sorgen für kurze Werkstück-Rüstzeiten und lange mannarme Maschinenlaufzeiten.

Dazu erläutert Wolfgang Platz: „Damit beim Bearbeiten mit den leistungsstarken Spindeln der 5-Achs-Bearbeitungszentren unter jedem Raumwinkel vorteilhaft kurze Werkzeuge eingesetzt werden können, müssen die Bauteile oft in großem Abstand zum Spanntisch aufgespannt werden. Das erfordert unterschiedliche Erhöhungen.“ Ehemals hatten die Maschineneinrichter dafür jeweils individuell Platten, Träger und Stützschrauben kombiniert. Wie Wolfgang Platz berichtet, erweist sich das aber als zeit- und arbeitsaufwendig, nicht immer prozesssicher und letztlich als unwirtschaftlich.

„Wegen der umständlichen Aufspannung, speziell bei räumlich geformten Gussstücken mit Freiformkonturen, hatten wir immer wieder deutlich zu lange Rüstzeiten. Auch die Spanntechnikhersteller konnten uns keine wirklich brauchbaren Alternativen zu ‚gebastelten‘ Unterbauten bieten“, ergänzt Wolfgang Platz. Deshalb haben er und seine Fertigungstechniker ein modulares System Erhöhungselemente entwickelt.

Es besteht aus einem standardisierten, trapezförmig gegossenen Unterbau mit gefrästen Aufspannflächen, Nuten, sowie in einem Raster angeordneten Bohrungen und Gewinden für Stifte, Befestigungsschrauben und Spannpratzen. Zunächst soll es fünf Varianten geben, die sich in ihren Abmessungen unterscheiden. Sie sind beliebig miteinander kombinierbar. Dazu verfügen sie über standardisierte, zueinander passende Anschlussflächen und Anschlussbohrungen.

Deutlich verkürzte Rüstzeiten

Von den selbst konstruierten und entwickelten Unterbauelementen hat Wolfgang Platz zunächst einige Prototypen als Schweisskonstruktion fertigen lassen. Diese haben die Fertigungsspezialisten beim Lohnfertiger in der Praxis getestet. Dabei hat sich das modulare System als sehr praktikabel und wirtschaftlich erwiesen. „Vor allem konnten wir die Rüstzeiten deutlich verkürzen und die Prozesssicherheit erhöhen. Dazu reichen einige Standardelemente aus.

Zudem tragen die modularen Unterbauelemente dazu bei, dass wir nach eindeutigen Rüstanweisungen wiederholgenau und zuverlässig spannen können“, sagt dazu Wolfgang Platz. Diese sehr guten Eigenschaften haben ihn dazu bewogen, aus seiner Innovation ein eigenes Produkt zu entwickeln und zu vermarkten. Allerdings sah er es als äußerst schwierig, das Produkt mit seinen besonderen Merkmalen und Eigenschaften über geeignete Vertriebspartner ausreichend verständlich für Interessenten und potentielle Anwender in Fertigungsbetrieben zu präsentieren.

3D-gedruckte Modelle zum Be-Greifen

In Gesprächen mit Jürgen Schönig, Verkaufsleiter beim Maschinen- und Werkzeughandelspartner Och GmbH, ergab sich eine geeignete Lösung. Der in Nürnberg ansässige Spezialist hält für Fertigungsbetriebe ein umfassendes Spektrum an Maschinen, Werkzeugen und Betriebsmitteln von einer Vielzahl weltweit renommierter Hersteller bereit. Er hat seit einigen Monaten die hochwertigen 3D-Drucker des italienischen Herstellers Sisma im Programm und hat im Segment 3D-Druck sein Know-How mit eigenen Technologen und Fachpersonal ausgebaut.

Die 3D-Drucker von Sisma verfügen über einige besondere Merkmale, durch die sie sich spezifisch zum industriellen Fertigen hochwertiger Bauteile eignen. Jürgen Schönig erläutert: „Für den Lohnfertiger Span-TEC sahen wir in stabilen Kunststoffmodellen die beste Chance, sein selbst entwickeltes Produkt fundiert, verständlich und praktikabel zu präsentieren. Um die Modelle herzustellen, erweist sich der 3D-Druck als besonders vorteilhaft. Man erhält innerhalb kürzester Zeit bei minimalem Aufwand in der Konstruktion und der Arbeitsvorbereitung fertige, dem Endprodukt exakt entsprechende Bauteile.“

Dienstleistung genutzt

Günstig für den Lohnfertiger war, dass Och in Nürnberg eine Musterfertigung für 3D-Druck anbietet. Über die Internet-Plattform www.3d.och.de kann man direkt online vom Werkstück die 3D-Daten, den gewünschten Werkstoff, die Oberflächengüte und die Farben auswählen. Dort werden dann von 3D-Druck-Experten Prototypen der Bauteile hergestellt. Über diese Druckplattform können Interessenten für den 3D-Druck so zunächst ohne eigene Investitionen den Ablauf und die Ergebnisse des 3D-Drucks prüfen.

Lohnende Investition

Wolfgang Platz beurteilte die zunächst bei Och in Nürnberg gefertigten Musterteile seiner modularen Unterbauelemente als optimal hinsichtlich ihrer Werkstoffeigenschaften, Genauigkeiten, Oberflächengüten und ihrer haptischen Anmutung. Auch der schnelle, nur wenige Tage dauernde Ablauf vom Übertragen der 3D-Daten bis zum fertigen Kunststoffteil betrachtet er als vorteilhaft. Da er künftig zahlreiche weitere Bauteile als Muster im Kunststoff-3D-Druck herstellen will, investierte er in einen 3D-Drucker Everes und die dazu vorgesehene Software Eve-Soft.

Wie er berichtet, ist der Betrieb dieses 3D-Druckers so einfach, dass nur wenige Stunden Einweisung und Training für sein Personal ausreichten, um bereits selbst hochwertige Bauteile herzustellen. Übliche 3D-CAD-Daten speichert man zunächst als standardisierte Datenformate, zum Beispiel als STL, STEP, STP, IGES. Mit Hilfe der Software Eve-Soft legt der Bediener in einem geführten Dialog die weiteren Parameter für den 3D-Druck fest, zum Beispiel die Lage des Bauteils im Bauraum, gewünschte Skalierungen, erforderliche Stützstrukturen und den Werkstoff. Dabei wird er von gespeicherten Parametern unterstützt und kann so innerhalb kürzester Zeit das für den 3D-Druck benötigte Programm erstellen.

Chancen des 3D-Drucks nutzen

Beim Lohnfertiger Span-TEC waren die einbezogenen Mitarbeiter so begeistert, dass schon nach wenigen Tagen zahlreiche Ideen entstanden, den 3D-Drucker über den geplanten Einsatz hinaus zu nutzen. Dazu sagt Wolfgang Platz: „In Relation zum eher niedrigen Investitionsaufwand bietet der Kunststoff-3D-Drucker von Sisma sehr weitreichende Chancen, die Arbeitsabläufe auch in der Lohnfertigung wirksam zu verbessern. Anhand von rasch erstellten Funktionsmodellen können wir zum Beispiel unsere Auftraggeber unterstützen, sehr schwierig zu fertigende und hochkomplexe Bauteile zu optimieren.“

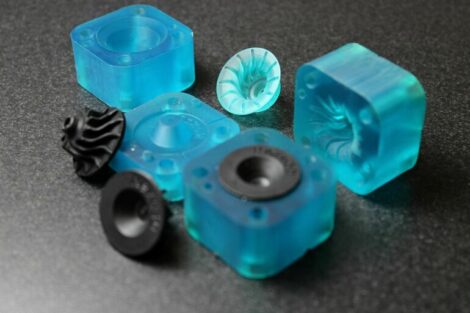

Als ein Beispiel führt Wolfgang Platz den Auftrag für eine Strömungsdüse für Luftzufuhr unter hohem Druck beziehungsweise für hohe Strömungsgeschwindigkeiten an. „Diese Düse sollten wir aus einem hochfesten, verschleißbeständigen Stahl zunächst als Prototypen fertigen. Allerdings ist das sehr zeit- und kostenaufwendig. Zudem war die ursprünglich vorgesehene Geometrie äußerst schwierig und nur mit Sonderwerkzeugen zu bearbeiten. Es war abzusehen, dass es nach ersten Strömungsversuchen mit dem Prototyp nachträgliche Verbesserungen an der Bauteilgeometrie gibt. Im 3D-Druck sehen wir hier großes Potential, Kosten zu vermindern und Durchlaufzeiten zu verkürzen.“

Die Lohnfertiger stellten deshalb zunächst in Absprache mit dem Auftraggeber aus einem stabilen Kunststoff den Prototypen für die Strömungsdüse her. Anhand dieses Musters konnte die Geometrie hinsichtlich der Funktion der Düse und der Fertigungsmöglichkeiten optimiert werden. Das gelang deutlich schneller und zu wesentlich niedrigeren Kosten, als dies mit Prototypen aus dem endgültigen Stahlwerkstoff möglich gewesen wäre.

Als ein weiteres Beispiel für lohnenden 3D-Druck auf dem Drucker von Sisma zeigt Wolfgang Platz einen Steckverbinder. Dieser war für eine aktuell nicht mehr hergestellte Steuerungshardware als Ersatzteil zu fertigen. Spanend aus einem Block wäre er wegen seiner filigranen Strukturen nicht zu bearbeiten. Doch mit dem 3D-Druck konnten die Lohnfertiger in Dorfprozelten ein exakt passendes Ersatzteil herstellen und somit für den weiteren Betrieb der NC-Steuerung sorgen. „So haben unser Auftraggeber und wir als Lohnfertiger umfassend vom 3D-Druck profitiert“, fügt Wolfgang Platz an.

Auf weitere Anwendungen ausweiten

Anhand der ersten guten Erfahrungen mit dem Kunststoff-3D-Druck beabsichtigt der Lohnfertiger Span-TEC weitere Anwendungen für den 3D-Druck zu erschließen. Als Beispiel nennt Wolfgang Platz sehr komplexe Bauteile, die fünfachsig nur schwierig zu programmieren und zu fertigen sind. „Auch der beste CAD/CAM-Programmierer sieht am Bildschirm nur eine Simulation und kann nicht sämtliche Bearbeitungssituationen immer vollständig erfassen.

Der 3D-Druck eines Kunststoffmodells sorgt dafür, dass der Programmierer bereits vor dem Bearbeiten auf dem 5-Achs-Bearbeitungszentrum ein plastisches Werkstück in Händen hält und die Bearbeitungsschritte aus jedem Blickwinkel im besten Sinne begreifen kann. Das trägt dazu bei, dass wir beim Fertigen von Prototypen deutlich die Prozesssicherheit erhöhen.“ Darüber hinaus sieht Wolfgang Platz auch Chancen, Bauteile zum Einsatz in seiner Fertigung schnell und kostengünstig herstellen zu können. Dazu zählt er etwa nur einmalig benötigte Stützen oder Ausgleichsplatten für Vorrichtungen. Dies lässt sich dank zahlreicher, auch hochfester Kunststoffe, in Verbindung mit dem speziellen 3D-Druck-Verfahren von Sisma verwirklichen.

Im Gespräch mit Jürgen Schönig fasst Wolfgang Platz seine Erfahrungen und Absichten so zusammen: „Der Kunststoff-3D-Druck mit professionellen 3D-Druckern bietet im industriellen Umfeld weitreichende Möglichkeiten, die Produktionsabläufe zu optimieren und wirtschaftlicher zu arbeiten. Zudem können wir auch für unsere Auftraggeber einen zusätzlichen Nutzen schaffen.“

Span-Tec GmbH

www.span-tec.de

Och GmbH

www.och.de

Sisma S.p.A.

www.sisma.com

DLP-Drucker von Sisma

Die Drucker von Sisma stellen hochwertige Bauteile aus einer Vielzahl an Kunstharzen her. Anders als die weit verbreiteten Filamentdrucker arbeiten sie mit dem Verfahren Digital-Light-Processing (DLP) -Verfahren. Dabei wird in einem Bad aus flüssigem Kunstharz eine vollständige Kontur für eine Schicht des zu fertigenden Bauteils über einen Projektor (ähnlich einem Beamer) projiziert und durch UV-Licht verfestigt. Die Drucker Everes des Herstellers Sisma arbeiten dabei überkopf. Der Laser-Projektor befindet sich unten in der Maschine. Darüber ist die Wanne angebracht, in die das Harz für den Druckvorgang aus einem Vorratsbehälter eingebracht wird. Die vertikal bewegte Bauplattform taucht von oben in die mit Harz gefüllte Wanne ein. Sie wird bis zu dem Betrag der geforderten Schichtdicke an den Glasboden der Harzwanne herangefahren. Die nun zu bauende Kontur wird auf die Unterseite des Glasbodens projiziert und somit auf der Schicht Harz zwischen Bauplattform und Wannenboden abgebildet. Dabei wird das Kunstharz gehärtet. So entsteht schrittweise in vertikal aufgebrachten Schichten das Bauteil. Je nach Geometrien und Konturen der Bauteile sind Stützstrukturen erforderlich, die mechanisch zu entfernen sind. Nach dem Entnehmen der fertigen Bauteile aus dem Arbeitsraum sind diese mit Isopropanol von anhaftendem flüssigem Harz zu reinigen. Abhängig von den verwendeten Kunstharzen und den verlangten Festigkeiten werden die generierten Bauteile in einem separaten Gerät nachträglich mit UV-Licht gehärtet. Das dauert nur wenige Minuten.

Vorteile des DLP-Verfahrens sind hohe Genauigkeiten und Oberflächengüten der erzeugten Bauteile. Es lassen sich auch kleinste Geometrien herstellen, zum Beispiel Gitter mit nur wenigen zehntel Millimeter dünnen Drähten und Wänden. Die Bauteiloberflächen sind (abhängig von den programmierten Schichtdicken) so glatt, dass jegliche Nacharbeit entfällt.

In den 3D-Druckern Evers Zero, Uno und Vario von Sisma können aus Kunststoff bis 200 mm hohe Bauteile auf 96 x 54 mm, 124,8 x 70,2 mm beziehungsweise bis 450 mm hohe Bauteile auf 226,6 x 127,4 mm Grundfläche aufgebaut werden. Der italienische Hersteller entwickelt und produziert auch Anlagen für den Metall-3D-Druck im Pulverbett mit dem Laser-Schmelzverfahren für die Medizintechnik, die Luft- und Raumfahrt sowie den allgemeinen Maschinenbau.