Inhaltsverzeichnis

1. Feinguss: Klassischer Formenbau stößt bei Gestaltungsfreiheit an Grenzen

2. Mit 3D-Druck in wenigen Stunden zu nahezu beliebigen Gussformen

3. Je kleiner die Losgröße, desto größer der Kostenvorteil

Ob Schreibtischlampe, Werbedisplay oder Straßenlaterne: Light Emitting Diodes (LEDs), die Nachfolger der Glühbirne, sind längst fester Bestandteil des Lebens. Und weiter auf dem Vormarsch. Lag der Umsatz mit LED-Lampen in Europa 2011 bei einer Milliarde Euro, wird er Prognosen zufolge bis 2020 auf 14 Milliarden Euro ansteigen.

Dieser Boom motiviert auch die Cree Inc. Das US-amerikanische Unternehmen aus North Carolina zählt zu den LED-Pionieren, brachte bereits 1989 eine blaue LED auf den Markt und erwirtschaftet heute einen Umsatz von über 1,6 Milliarden US-Dollar. Und Cree denkt nicht daran, locker zu lassen. Die F&E-Abteilung verfolgt das erklärte Ziel, die LED-Technik weiter zu optimieren. Das betrifft nicht nur die Dioden selbst, sondern auch die rillenförmigen Kühlkörper, die bei Hochleistungs-LEDs auf der Rückseite der LED-Platine sitzen – zu sehen etwa in modernen Straßenlaternen. Die Kühlkörper bestehen aus wärmeleitenden Materialien wie Aluminium oder Kupfer, die die Betriebswärme der Dioden an die Umgebungsluft abgeben. Das sorgt für eine niedrige Betriebstemperatur und längere Lebensdauer der Leuchten.

Feinguss: Klassischer Formenbau stößt bei Gestaltungsfreiheit an Grenzen

Doch wie müssen Kühlkörper geformt sein, damit sie leicht, effizient und optisch ansprechend zugleich sind? Das testet die F&E-Abteilung mit Prototypen, die Aristo Cast, eine mehrfach prämierte Feingießerei aus Almont im US-amerikanischen Bundesstaat Michigan, anfertigt. Das Problem: Die Herstellung von Formen für den Feinguss der Kühlkörper wird mit steigender Geometriekomplexität immer unwirtschaftlicher. Stundenlange manuelle Arbeit sowie teure Spritzgusswerkzeuge und Wachspressen sind erforderlich, um Wachslinge für die Gussformen zu bauen. In der Vergangenheit vergingen nicht selten Wochen, bis Cree erste Teile in den Händen hielt. Zudem ließen sich längst nicht alle Geometrien realisieren, da der klassische Formenbau die Gestaltungsfreiheit der Konstrukteure einschränkte.

Diese Einschränkungen wollte Aristo Cast dem Kunden nicht länger zumuten und etablierte deswegen eine Alternative: die VX1000 von voxeljet. Ein 3,5 Tonnen schweres 3D-Drucksystem mit einem 1000 x 600 x 500 Millimeter großen Bauraum und einem effektiven Bauvolumen von 300 Litern.

Nachdem das additive Verfahren lediglich CAD-Daten benötigt, entstehen mit Hilfe des 3D-Drucks nun komplexe Modelle neuartiger Kühlkörper werkzeuglos am Bildschirm. Diese, in PMMA gedruckten CAD-Daten werden anschließend von Aristo Cast direkt zu Gussteilen weiterverarbeitet, was die Entwicklung bei Cree stark optimiert und zudem neue, vorher nur schwierig vorstellbare Designs ermöglicht – denn dem Designer sind dabei nahezu keine Grenzen gesetzt.

Der konkrete Vorteil 3D-gedruckter Kühlkörper liegt in deren möglichst effizienter Gestaltung, was meist ein komplexes Design mit sich bringt, um die LEDs bestmöglich zu kühlen. Je komplexer also der Kühlkörper, desto langlebiger und effizienter die LED – also ideale Voraussetzungen für die Verwendung des 3D-Drucks.

Mit 3D-Druck in wenigen Stunden zu nahezu beliebigen Gussformen

Mit dem VX1000-Drucksystem von Voxeljet gelingt die Herstellung einer Gussform in wenigen Stunden. Aristo Cast speist das 3D-Drucksystem lediglich mit einer CAD-Datei, die den digitalen Konstruktionsplan des Prototyps darstellt. Wenige Handgriffe später beginnt der Druck des Positivmodells.

Im Inneren des 3D-Drucksystems fährt ein sogenannter Beschichter auf Lineareinheiten über die Bauplattform und breitet eine 150 Mikrometer dünne Pulverschicht des Kunststoffs Polymethylmethacrylat (PMMA) aus. Es folgt eine zweite verfahrbare Einheit, die das Kunststoffpulver mit einem Bindemittel verklebt, überall dort, wo die Feingussmodelle entstehen sollen. Das unverdruckte Pulver lässt sich zu 100 Prozent wiederverwenden. Anschließend senkt sich die Bauplattform um eine Schichtstärke ab und der Prozess beginnt von vorn. Der vertikale Baufortschritt dieses Schichtbauverfahrens beträgt rund 18 Millimeter pro Stunde. Das klingt gemütlich, ist aber schneller als der klassische Formenbau, der bei komplexen Geometrien nicht selten mehrere Wochen in Anspruch nimmt.

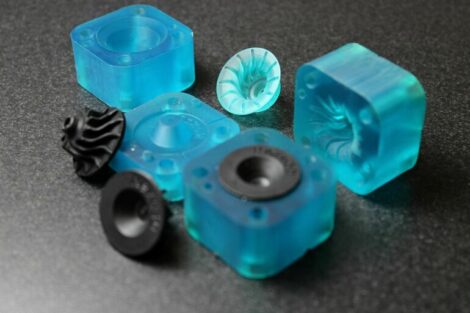

Ist der Druck fertig, überzieht Aristo Cast das Positivmodell mit Wachs, um die Oberflächen zu versiegeln. Das Modell wird anschließend mit mehreren Keramikschichten ummantelt. Dann kommt es in den Ofen. Das PMMA brennt ab 700 °C rückstandsfrei aus. Zurück bleibt die fertige, keramische Positivform für den Feinguss des Prototyps.

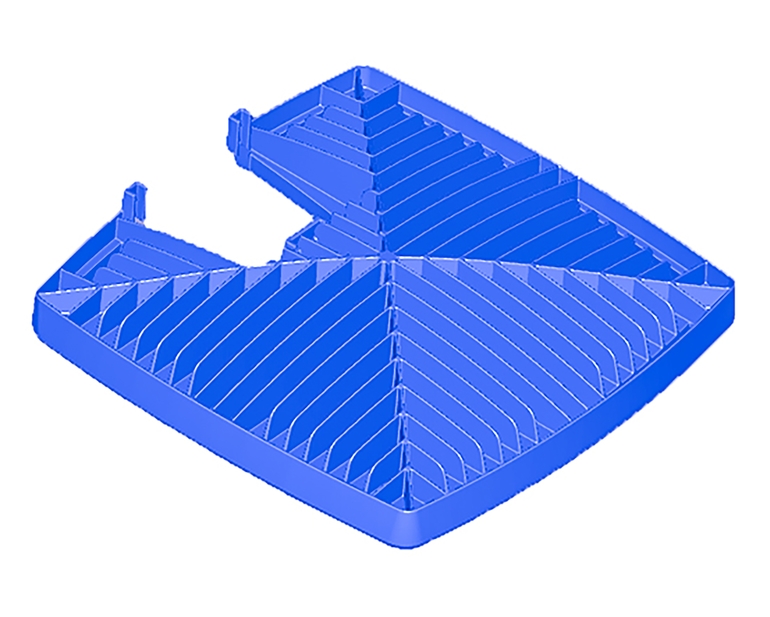

Der Druck des 43 x 43 x 11 Zentimeter großen und 1900 Gramm leichten Modells dauerte nur rund sechs Stunden. Genau diesen Zeitvorteil nutzt Cree Inc., um Prototypen von Kühlkörpern schneller herstellen zu können. Durch das Nesting – das Stapeln der Bauteile in einer sogenannten Jobbox – lassen sich sogar mehrere Modelle gleichzeitig drucken. So können in knapp 24 Stunden acht dieser Modelle in nur einer Jobbox entstehen. „Bei dieser Größe hätte die konventionelle Herstellung Wochen gedauert“ erklärt Paul Leonard, Vice President von Aristo Cast Inc.„Binder Jetting gibt uns bei diesem Bauteil die Möglichkeit, die Modelle in kürzester Zeit und mit erheblichen Kosteneinsparungen zu fertigen.“

Einen weiteren zeitlichen Vorteil bringt das Einsparen von Keramikschichten. Durch den negativen Wärmeausdehnungskoeffizienten des PMMA-Pulvers fallen die Modelle beim Brennen der Keramik in sich zusammen. In Folge dessen können weniger Keramikschichten um das Modell gelegt werden, was zu einer Material- und weiteren Zeiteinsparung führt.

Dank der 600-dpi-Auflösung der VX1000 realisiert Aristo Cast auch filigranste Geometrien. So konnten bei der Platine von Cree Wandstärken von 2,5 Millimetern problemlos abgebildet werden. Sogar Hinterschneidungen, Konstruktionselemente also, die frei am Gussteil hervorstehen, sind möglich. Der Phantasie der Konstrukteure von Cree Inc. sind daher kaum noch Grenzen gesetzt.

Auch Konstrukteure anderer Branchen profitieren von der 3D-Drucktechnologie. Sie erstellen zum Beispiel neuartige Geometrien für Motorenteile und Leichtbautüren. Durch den Einsatz dieser modernen additiven Fertigungstechnologie gelang es Cree bereits 17 Tage nach der Bestellung, fünf fertig gegossene Prototypen vorliegen zu haben. Wäre die Projektplanung mittels konventioneller Produktentwicklung durchgeführt worden, wären bis zum ersten Prototypen bis zu 6 Wochen vergangen.

Je kleiner die Losgröße, desto größer der Kostenvorteil

Im Hinblick zu anderen additiven Fertigungsmethoden wie dem direkten Metalldruck oder Wachsmodellen zeigt das Binder-Jetting-Verfahren von Voxeljet sowohl Größen- als auch Kostenvorteile. „Den Kühlkörper hätten wir an einem Stück nur über den konventionellen Formenbau abbilden können“, erklärt Leonard. „Der direkte Metalldruck kam zum einen wegen der Größe zum anderen aber insbesondere durch seine enormen Kosten nicht in Frage. Ein gedrucktes PMMA-Modell war in diesem Fall die optimale Lösung.“

David Tait, Managing Director von Voxeljet America Inc., ergänzt:„Je kleiner die Losgröße, desto größer ist der Kostenvorteil der Voxeljet-Technologie. Gerade bei komplexen Geometrien ist der 3D-Druck selbst bei Losgrößen von mehreren Hundert die wirtschaftlichste Alternative, auch wenn er den klassischen Formenbau bei Großserien noch nicht ersetzen kann.