Die Industriedesigner Ashley May und David Evans haben mit ihrem SLS-3D-Drucker von 3D Systems ein hochwertiges, leistungsstarkes HiFi-Produkt entwickelt: „Für uns als Designer war es wie ein Neuanfang“, sagt Evans. „Wir wussten, wie man Dinge so entwirft, dass sie konventionell hergestellt werden können.“ Für den neuen Lautsprecher wurde alles neu durchdacht.

Konstruktion auf Grundlage von 3D-Klangsimulationen

Mit ihrem Designentwurf wandten sich Evans und May an einen Akustikingenieur. Ihre Vision war es, einen Lautsprecher zu entwickeln, der eine mit einer Live-Erfahrung vergleichbare Audioqualität erzeugt und außerdem eine wunderschöne Ästhetik bietet.

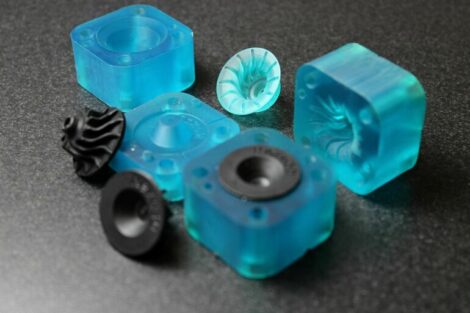

Der Entwicklungsprozess begann mit den 3D-Entwürfen von Evans und May, die dann durch eine 3D-Audiosimulationssoftware liefen, um die nächste Iteration ableiten zu können. Nachdem mit den Simulationsergebnissen der gewünschte verbesserte Klang bewiesen werden konnte, begann das Team mit der Erstellung von Prototypen und der weiteren Verfeinerung, bis man schließlich zu Nodes Flaggschiffprodukt kam: dem Hylixa.

Die Hylixa-Lautsprecher verfügen über ein konisches Gehäuse mit einer spiralförmigen Übertragungsleitung, die im Gehäuseinneren eine Länge von 1,6 Meter hat. Diese Leitung wird von einem speziellen Tieftöner gespeist und gibt den Schall durch eine kreisförmige Öffnung um den Mittel- und den Hochtöner herum ab. Da das abgerundete Gehäuse aus einem Stück konstruiert und gefertigt wird, gibt es keine Kanten, die eine Beugung (eine Störung der klanglichen Abbildung) hervorrufen könnten. Dies führt zu einer gleichmäßigen Schallabstrahlung und einem verbesserten Hörerlebnis. Eine Rezension auf der Website für HiFi-Geräte „The Ear“ beschreibt es folgendermaßen: „Je (komplexer) die Musik wird, desto besser klingt (Hylixa), was das Gegenteil dessen ist, was man mit den meisten Lautsprechern erreicht“.

Maximierung der Technologie in Konstruktion und Produktion

Die Lautsprecher werden auf einem sPro 60 SLS-Drucker von 3D Systems produziert. Die Größe der Lautsprecher, die im Zweier-Set verkauft werden, liegt innerhalb des Bauvolumens des Druckers von 381 x 330 x 460 mm. Die Gehäusekomponenten und die Frontschallwand des Hylixa werden in Duraform GF gedruckt, einem glasgefüllten technischen Kunststoff, der eine sehr gute Oberflächengüte liefert, die maschinell bearbeitet und lackiert werden kann. Für das optimale äußere Erscheinungsbild unterzieht Node die Gehäuse einer Nachbearbeitung.

„Durch die Prototypenerstellung haben wir gesehen, dass Duraform GF akustisch wirklich sehr gut funktioniert“, sagt Evans. „Der Werkstoff fühlt sich fast wie Keramik an, was uns sowohl bei der Konstruktion als auch klanglich sehr geholfen hat. Wir haben die SLS-Technologie genutzt, um das Produkt voranzubringen, und wir haben alles daran gesetzt, die absoluten Grenzen auszuloten“.

„Das bisherige Feedback auf die Lautsprecher war sogar noch besser, als wir zunächst gehofft hatten“, sagte Evans. Der 3D-Druck wird ein integraler Bestandteil der Strategie von Node sein, sich durch etwas noch nie Dagewesenes von der Konkurrenz abzugrenzen.

3D Systems Inc.

www.3dsystems.com

Node Audio Research Ltd

www.node-audio.com