additive: Herr Kawola, welcher Weg hat Sie persönlich zur additiven Fertigung geführt?

Kawola: Meine Karriere in der additiven Fertigungsindustrie hat 1998 bei der Z Corporation begonnen, dem Entwickler des ersten 3D-Farbdruckers. Dort habe ich zum Schluss als CEO den schnellen, einfach zu bedienenden 3D-Farbdruck in vielen Branchen eingeführt. Die Z Corporation wurde 2012 von 3D Systems übernommen. Nach einem kurzen Abstecher in die Robotik kehrte ich zum 3D-Druck zurück und wechselte 2016 als President of North America zu Ultimaker, dem führenden Open-Source-Unternehmen für Desktop-3D-Druck. Bei Ultimaker konnte ich durch Ausbau des Vertriebsnetzes und Steigerung der Markenbekanntheit dazu beitragen, die nordamerikanische Präsenz auszubauen.

Wie begann die Geschichte von BMF und was sind die Ziele des Unternehmens?

Kawola: Boston Micro Fabrication (BMF) wurde 2016 von Dr. Nick Fang, einem Professor am Massachusetts Institute of Technology (MIT), Dr. Xiaoning He, einem Serienunternehmer, und Dr. Chunguang Xia, einem erfahrenen 3D-Drucktechnologen, gegründet. Diesem Team habe ich mich angeschlossen, weil ich von der Technologie fasziniert war und im Mikro-3D-Druck einen, meiner Meinung nach unterversorgten, Markt erkannt habe. Wir sehen unsere Aufgabe darin, die Miniaturisierung zu unterstützen – die Herstellung von immer kleineren Teilen, Komponenten, Produkten und Verpackungen. Diesen Trend gibt es in vielen Branchen, darunter die Medizintechnik, bei Mikro-Elektronisch-Mechanischen-Systeme (MEMS) und in der Elektronik. Von elektronischen Anschlüssen in Mobiltelefonen bis hin zu winzigen Ventilen in medizinischen Pumpen – überall sind Komponenten und Systeme gefragt, die bei geringen Abmessungen höchste Präzision erfordern. Hier kann die additive Fertigung zur Einsparung von Werkzeugkosten und Lieferzeiten beitragen und neue Innovationen auslösen.

Wie funktioniert das Verfahren genau?

Kawola: Das microArch-System von BMF beruht auf einem 3D-Druckverfahren namens PμSL (Projektions-Mikro-Stereolithografie). Diese Form der Stereolithografie ermöglicht die schnelle Fotopolymerisation einer gesamten Harzschicht durch einen UV-Lichtblitz in mikroskopischer Auflösung. Wir erreichen damit Auflösungen von 2 bis 50 µm und Toleranzen von +/- 10 bis 25 µm in einem schnellen Druckverfahren, dass sich sowohl für Prototypen als auch Serienteile anbietet.

Aus welchen Gründen expandiert BMF nun in den deutschsprachigen Raum?

Kawola: Wir haben die DACH-Region als einen technisch führenden Markt identifiziert, der von unserer ultrahochauflösenden, genauen und präzisen 3D-Drucktechnologie profitieren würde, weil hier eine starke Automobil- und Fertigungsindustrie ansässig ist.

Welche Branchen sprechen Sie mit Ihrem Angebot besonders an?

Kawola: Wir haben uns auf Lösungen für die Herstellung medizinischer Geräte, Biowissenschaften, MEMS, Elektronik, Mikrofluidik und die Zusammenarbeit mit Forschungs- und Entwicklungslabors und Universitäten spezialisiert. Gerade in Deutschland zählen wir mit dem Buchmann Institut und der Ruhr-Universität Bochum bereits bekannte Forschungseinrichtungen zu unseren Kunden.

Mit welcher Strategie betreten Sie den Markt?

Kawola: Anfang 2020 haben wir unsere microArch Mikro-Präzisions-3D-Drucker weltweit auf den Markt gebracht. Insbesondere für die DACH-Region sind wir eine Partnerschaft mit der Dreigeist GbR eingegangen, einem führenden Entwickler von additiven Anwendungen, Technologiedienstleister und unabhängigen Distributor von marktführenden industriellen 3D-Druckern, Materialien und Software mit Sitz in Nürnberg. Natürlich unterstützen wir unsere Partner dabei, allen Endkunden einen bestmöglichen Service zu bieten. Wir bauen unsere Präsenz auf dem DACH-Markt weiter aus und verbessern unseren Bekanntheitsgrad und unsere Position als führender Anbieter von Mikropräzisions-3D-Drucksystemen.

Welche Materialen bieten Sie an und welche Partnerschaften gibt es auf diesem Gebiet?

Kawola: Wir sind offen für Open-Source-Materialen, stellen aber eine Reihe eigener Harze her, die biokompatibel, zäh und steif oder besonders elastisch sind. Für unser neuestes Material, RG aus der Forward AM Ultracur3D Photopolymer-Harzlinie, haben wir uns mit BASF zusammengetan. Es handelt sich dabei um ein haltbares Material, das für den Druck von Funktionsteilen verwendet werden kann. Es ist biokompatibel, nimmt kein Wasser auf und eignet sich für eine breite Palette von Anwendungen wie Elektrogehäuse, medizinische Geräte, Schnapper und funktionale Prototypen.

Durch die hohe Materialvielfalt können Ingenieure und Entwickler in den Bereichen Medizin, Elektronik, Mikrofluidik und MEMS mit Rapid Prototyping experimentieren und bisher nicht herstellbare Bauteile schaffen.

Welche Drucksysteme bietet BMF hierfür an?

Kawola: Die Produktreihen von BMF sind nach ihrer möglichen Auflösung gegliedert. Das Einstiegsmodell microArch P150, erzeugt mit einer Auflösung bis zu 25 μm kleine, detaillierte Teile und überzeugt durch geringe Investitionskosten.

Gleich drei Drucker erreichen 10 μm Auflösung und richten sich an Unternehmen und Universitäten, die ultrahohe Auflösung, Genauigkeit und Präzision in einem Desktop-Paket benötigen. Bei äußerlich gleichen Abmessungen bietet der microArch P140 einen Bauraum von 19,2 × 10,8 × 45 Millimeter, der microArch S140 hat einen Bauraum von 94 x 52 x 45 Millimeter.

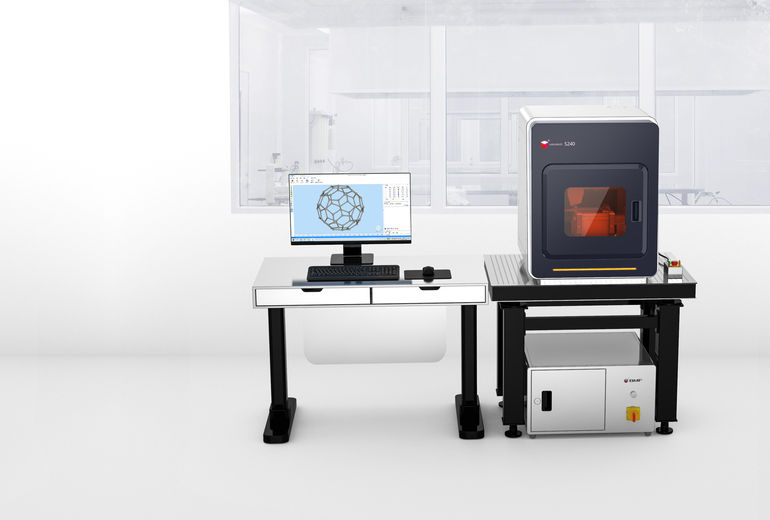

Das neueste Mitglied dieser Baureihe wurde entwickelt, um den besonderen Anforderungen der industriellen Produktion gerecht zu werden. Der microArch S240 baut in 100 x 100 x 75 Millimeter oder 750 Kubikzentimeter. Eine zusätzliche Walze, die das Harz über der Bauplatte verteilt, ermöglicht eine bis zu zehnmal höhere Druckgeschwindigkeit als bei anderen Modelle. Dies lässt sich zur Produktion größerer Teile ebenso nutzen, wie für einen höheren Durchsatz vieler kleiner Teile. Die Auflösung beträgt 10 µm bei +/- 25 µm Toleranz, wie bei den anderen Druckern dieser Serie.

Das offene Materialsystem des Druckers ist in der Lage, höhere Viskositäten zu verarbeiten, was zur Produktion von stärkeren Teilen führt. Dadurch lassen sich Hochglanzoberflächen, scharfe Kanten oder glatte Kanäle erreichen. Ebenso werden Materialien mit höherem Molekulargewicht gedruckt, wie Verbundpolymere in Industriequalität und Keramik.

Die höchste Auflösung von 2 µm erreichten die Drucker der Serie microArch 130, bei Schichtdicken von 5 µm bis 20 µm. Zwei Varianten eröffnen die Wahl zwischen einem Bauraum von 3,84 × 2,16 × 10 Milimeter und 50 x 50 x 10 Millimeter. Sie liefern einen ultra-hochauflösenden Druck für Prototypen oder Kleinserien.

Boston Micro Fabrication

www.bmf3d.com

Anwendungsbeispiel Ruhr-Universität Bochum

Auf einem microArch S240 3D-Drucker wurden in der Ruhr-Universität Bochum (RUB) 18 Versionen einer hochpräzisen Düse mit steileren und flacheren Ausgängen, mit einem Präzisionsgrad von wenigen Zehntel Mikrometer, im Verfahren der Projektionsmikro-Stereolithografie (PµSL) erstellt. „Ich empfehle die PµSL-Technologie von BMF für Spektroskopie-Komponenten, weil sie mit der erforderlichen Genauigkeit druckt“, sagt Adrian Buchman, Doktorand am Lehrstuhl für Physikalische Chemie II an der Ruhr-Universität Bochum. „So lassen sich schnell verschiedene Spezifikationen aus einem Polymer herstellen, das dem erforderlichen Druck standhält.“ Die spektroskopischen Bauteile mit den Abmessungen 2,4*2,4*2 mm wurden in Schichthöhen von 10 µm in einer Gesamtdruckzeit von 4 bis 5 Stunden für 18 Stück aus dem Material Forward AM Ultracur von BASF gedruckt.

Anwendungsbeispiel Goethe-Universität Frankfurt

Für das Buchmann-Institut für Molekulare Bio-Wissenschaften an der Goethe-Universität in Frankfurt konnte BMF erfolgreich Versuchstiterplatten für das Thermoformen von Mikroskopierfolien produzieren. Dabei hängt die Qualität des Endprodukts stark von den Formeigenschaften wie Oberflächendetails und Glätte ab. Außerdem sind Formwerkstoffe mit den richtigen thermischen und mechanischen Eigenschaften erforderlich, um Qualität und Konsistenz zu gewährleisten. „Wir haben die BMF-Teile ausgiebig auf ihre Eignung als Positivformen für die Thermoformung von Mikro-Vertiefungen getestet“, erklärt Dr. Francesco Pampaloni, Principal Investigator (PI) am Buchmann-Institut. „Die Formen von BMF haben im Vergleich zu anderen, die wir ausprobiert haben, eine bessere Auflösung und Oberflächengüte, so dass sie in der Tat sehr gut für das Thermoformen der für die Zellkultur erforderlichen Mikromerkmale geeignet sind.“ Schon bald soll eine größere Form 3D-gedruckt werden, die zur Herstellung von 96 Vertiefungsplatten verwendet wird. Die Qualität der 3D-gedruckten Teile war perfekt für das Vakuumtiefziehen mit FEP-Folie geeignet. Insbesondere die Glätte und die Details, die durch den Einsatz der PµSL-Technologie erzielt wurden, übertrafen die 25 bis 50µm Auflösung von Standard-SLA-Druckern bei weitem.