Eine Möglichkeit ist das kostenintensive Verfahren des Drahterodierens. Eine andere Alternative ist das manuelle Trennen der Teile, sozusagen „mit Hammer und Meißel“. Die Edelstahl-Mechanik GmbH, ein Spezialist für die additive Fertigung, hat für diesen Arbeitsschritt eine andere Lösung gefunden: die Meba 3D 335 Bandsägemaschine. Geschäftsführer und Inhaber von Edelstahl-Mechanik, Josef Eisele: „Die additiv gefertigten Bauteile lassen sich mit der Meba Bandsäge sauber von der Grundplatte trennen. Weder Bauteile noch Grundplatte werden beschädigt. Wir sind sehr zufrieden mit den Ergebnissen.“

Erfolg durch moderne Maschinen und Produktionsverfahren

Edelstahl-Mechanik blickt auf über 30 Jahre Firmengeschichte und Kompetenz in der Edelstahlverarbeitung zurück. Das Portfolio des Unternehmens beginnt bei der Entwicklung und Anwendung von Laser-Schneidverfahren, der mechanischen Bearbeitung von Metallen aller Art, dem Schweißen und Apparatebau bis hin zur Herstellung und dem Vertrieb von Produkten aus Edelstahl.

„Unser Unternehmen stand stets im Zeichen von Zuverlässigkeit, Professionalität und Flexibilität“, so Eisele. „Von Anfang an haben wir uns als Partner unserer Kunden verstanden, für die wir nicht nur Fertigungsbetrieb sein möchten, sondern vor allem auch professioneller Berater und Dienstleister in den Bereichen Entwicklung und Konstruktion. Es ist die Verbindung aus technischem Knowhow und Kundennähe, die die besondere Qualität ausmacht und die von uns als Geschäftsführung bewusst gepflegt wird.“

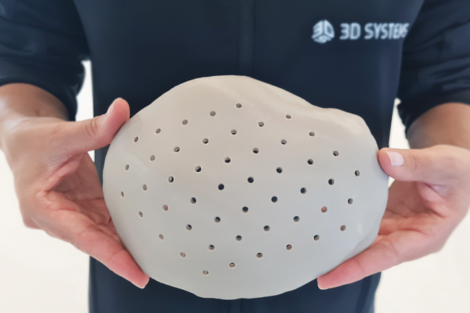

Um diese Ziele zu erreichen, gehört es für das Unternehmen dazu, dass der Maschinenpark an allen Firmenstandorten auf dem neuesten Stand der Technik ist. Zuletzt haben die Edelstahlprofis diesen um die additive Fertigung erweitert. Dadurch erreichen sie höchste Fertigungstiefe und gehören nach eigener Angabe zu den führenden Unternehmen der Branche.

Langjährige Zusammenarbeit

Mit dem Einstieg in die additive Fertigung überlegten sich die Verantwortlichen im Unternehmen, wie sie die Bauteile optimal, zeitgemäß und wirtschaftlich von der Grundplatte getrennt bekommen. Da Edelstahl-Mechanik seit 20 Jahren sehr zufriedenstellend mit Meba Bandsägen arbeitet und der Sägenspezialist eine spezielle Säge für den 3D-Druck hat, kam, so Josef Eisele „kein anderes Produkt für uns in Frage.“ Für die Verantwortlichen bei Edelstahl-Mechanik schienen die Argumente für die Bandsäge logisch und haben sich in der Praxis bestätigt. Die additiv gefertigten Bauteile werden mit der Säge zeit- und ressourcensparend von der Grundplatte abgetrennt. Die anfallenden Kosten und der Zeitaufwand sind bedeutend geringer als beim Drahterodieren oder dem manuellen Abtrennen.

Qualität Dank feiner Technik

Der Gedanke, dass häufig mit der neuesten Technologie, im SLM oder DMLS-Verfahren, Teile gefertigt werden, diese dann jedoch manuell, wie anno dazumal, abgetrennt werden, spornte die Sägen-Entwickler an, eine wirtschaftliche und zeitgemäße Lösung zu finden. Im Ergebnis hat Meba langzeiterprobte, ausgefeilte Bandsäge-Technik in die 3D-Säge einfließen lassen, wodurch 3D-gedruckte Werkstücke exakt und ohne Beschädigung von der Grundplatte abgetrennt werden.

Die Meba 3D 335 basiert auf dem Geradschnitt-Modell Meba-Eco 335, das mit Vorschubüberwachung sowie einem frequenzgeregelten Kugelrollspindelantrieb ausgestattet ist. Sie wird mit einer speziellen Spannvorrichtung zur Aufnahme von 3D-Metalldruck Grundplatten ausgerüstet. Diese Grundplatte ist über Linearführungen beliebig verschiebbar und kann präzise ausgerichtet werden.

Die Bandsäge arbeitet mit einem 2-Säulen geführten Sägerahmen, der stufenlos angetrieben ist. Schnitt- und Vorschubgeschwindigkeit können dadurch sehr fein eingestellt werden. In Kombination mit der richtigen Auswahl an Sägebändern für den jeweiligen zu trennenden Werkstoff, können auch filigrane Teile sehr präzise abgetrennt werden.

Die Edelstahl-Mechanik ist nach eigener Angabe bisher nicht auf Bauteile gestoßen, bei denen es Probleme beim Abtrennen gab. Im Gegenteil: Das Unternehmen fertigt viele unterschiedliche, häufig auch filigrane Teile, orientiert sich am Meba-Schnittdatenrechner, der mit der Säge ausgeliefert wurde, und erzielt damit beste Ergebnisse. Josef Eisele bestätigt: „Das praktische Spannsystem und die präzise Arbeit der Bandsäge überzeugen durchweg. Verglichen mit alternativen Lösungen zum Abtrennen der Bauteile ist die Meba-Säge nicht nur zeit- und ressourceneffizient, sondern auch kostengünstig. Außerdem haben die Bauteile am Ende eine sehr hohe Qualität.“

Im Zentrum steht der Anwender

In der heutigen Produktionswelt ist es wichtig, Systeme und Maschinen so unkompliziert wie möglich zu halten. Dazu gehört deren einfache Bedienung und Handhabung. Die 3D-Säge ist intuitiv bedienbar, so dass Mitarbeiter kurzfristig auf die Säge eingewiesen werden können. Auch das Handling insgesamt oder das Umrüsten und Reinigen der Maschine sind intuitiv. Für Josef Eisele war dies ein weiteres Argument für die Meba 3D-Säge: „Maschinenbediener sind sehr schnell auf die Säge eingelernt, ein wichtiger Aspekt in Zeiten von Fachkräftemangel“, so Eisele. „Auch das Spannen der Grundplatte durch nur eine Schraube funktioniert sehr angenehm und schnell.“

Neben einfacher Handhabung sind mit der Meba 3D-Säge auch die Arbeits- und Gesundheitsschutzkriterien leicht zu erfüllen. Ausgestattet mit der Schutzumhausung und einem Industrie-Staubsauger für das Beseitigen grober Stäube, bietet die Säge eine saubere Arbeitsumgebung. Der Maschinenbediener atmet kein Pulver ein und es gelangt auch nicht auf seine Haut.

Die Frage nach der Amortisation

Selbstverständlich stellten sich die Verantwortlichen bei Edelstahl-Mechanik die Frage, ob sich eine zusätzliche Säge zum Abtrennen der 3D-gefertigten Bauteile rechnet. Doch diese war schnell beantwortet. Für die 3D-Spezialisten ging es darum, den Gesamtprozess der additiven Fertigung zu optimieren: 3D-Druck, zuverlässige Abtrennung der Teile von der Grundplatte, Wirtschaftlichkeit und qualitativ hochwertige Endergebnisse. Die Investition in die 3D-Säge ist im Vergleich zum 3D-Drucker gering. Auch die lange Standzeit des Sägebandes hält den Kostenaufwand niedrig. Nicht zu vergessen, der überschaubare personelle Aufwand im Vergleich zu anderen Verfahren.

Auslastung und Amortisation der Säge werden zusätzlich dadurch begünstigt, dass sich die Meba 3D 335-Sägen sich mit einem geringen Umrüstaufwand auch für Standard-Sägearbeiten verwenden lassen. Das Abtrennen mit einer technisch hoch entwickelten Bandsäge, brachte für die Firma Edelstahl-Mechanik die gewollten Ergebnisse in Punkto Qualität, Zeit und Manpower.

Meba Metall-Bandsägemaschinen GmbH

www.meba-saw.de