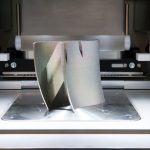

Die additive Metallfertigung ist außerordentlich vielversprechend in Bezug auf die Herstellung von Bauteilen, deren Zerspanung bisher mit hohen Kosten verbunden bzw. mit herkömmlichen Fertigungsverfahren überhaupt nicht möglich war. Um Bauteile aus Metallwerkstoffen wirtschaftlich herstellen zu können, treiben Industrie und Wissenschaft die Entwicklung metall-additiver Prozesse weiter voran. Innovative Lasertechnologie kann hier dazu beitragen, die Prozesse zu verbessern.

In den zurückliegenden Jahren haben sich die Hersteller von Metallteilen immer mehr Maschinen für die additive Fertigung angeschafft, um sich mit der Technologie vertraut zu machen und additive Anwendungen zu eruieren. Da viele OEMs ihre eigenen Pulverbett-Maschinen für das DMLS (Direct Metal Laser Sintering) herstellen lassen, folgen die meisten Konstruktionen ähnlichen Vorschriften und führen wohl oder übel zu ähnlichen Produkten. Zwar gibt es hier und da geringfügige Konstruktionsänderungen, aber diese sind kaum nennenswert, als dass die Maschinen sich dadurch wirklich unterscheiden würden.

Zudem haben auch einige größere Anwender ihre eigenen OEM-Maschinen konstruiert und gebaut oder aber die gelieferten Maschinen an ihre spezifischen Prozess- und Produktionsanforderungen in Eigenregie angepasst. Um qualitativ hochwertige Teile für bestimmte Branchen erfolgreich herstellen zu können, muss ein umfassendes internes Prozesswissen vorhanden sein bzw. erworben werden. Oft muss dabei der Prozess auf die spezifischen Bedürfnisse des Anwenders abgestimmt werden. Große Endbenutzer benötigen eine vielseitige und flexible Prozesskontrolle, um diese interne Fertigungskompetenz erfolgreich auf- und auszubauen. Da jedoch der Sinterprozess äußerst komplex ist, suchen diese Anwender nach den nötigen Werkzeugen und Komponenten, um ihre spezifischen Anforderungen erfüllen zu können.

Laserparameter für maximierte Ausbeute

Die technischen Herausforderungen bestehen zu einem großen Teil darin, dass die Pulverbettverfahren Teile herstellen sollen, die mit wenig Nachbearbeitung auskommen, qualitativ also sehr hochwertig sind. Die meisten dieser Anforderungen sind voneinander abhängig, weshalb oft Kompromisse eingegangen werden. Das führt letztlich zu einer additiven Maschine mit einer mittelmäßigen Auflösung und einem zu geringen Durchsatz. Die Technologie und das Know-how von Aerotech unterstützen die Anwender dabei, solche Kompromisse zu beseitigen. Sie erhalten damit die Möglichkeit das Sichtfeld des Laserscanners zu vergrößern, Variationen in der Energie- /Leistungsdichte zu begrenzen, Laserimpulse als Funktion der Position zu steuern, die Ausbeute zu maximieren und thermische Instabilität zu beseitigen.

Die Tools helfen dabei, einige der voneinander abhängigen Prozessparameter exakt auszusteuern, die für die Maschine am wichtigsten sind. Durch die Beseitigung dieser Faktoren sind auch keine Kompromisse an der Maschine mehr nötig, um hochpräzise Teile auf vielseitige Weise herzustellen. Wenn sich die kritischen Prozessparameter exakter steuern lassen, ohne hierbei andere Leistungsbereiche zu beeinträchtigen, wirkt sich diese auf die Qualität der additiv gefertigten Bauteile aus. Am zunehmend enger werdenden Markt für additive Fertigung wird sich schließlich nur derjenige im Wettbewerb behaupten können, der die beste Qualität erzielt.

Inzwischen steht eine zweite Generation an Additiv-Maschinen für das Pulverbettverfahren vor der Fertigstellung. Die vorgenommenen Änderungen werden dazu beitragen, das hochpräzise Potenzial dieser Technologie zu erkennen. Wer hier ganz vorn mit dabei ist, kann enorme Marktanteile gewinnen.

Abhängigkeit von Spotgröße und Sichtfeld

Je nachdem, welche F-Theta-Linse der Maschinenbauer wählt, ist die Größe des Sichtfelds (der verfügbare Bearbeitungsraum) und die Laserspot-Durchmesser (Werkzeugdurchmesser) vordefiniert. Sichtfeld und Spot-Größe sind voneinander abhängig: Wer ein größeres Sichtfeld für größere additive Bauteile benötigt, muss notgedrungen auch mit einem größerem Werkzeug (Spot-Größe) vorlieb nehmen. Dann ist es jedoch schwieriger, feinere Teile damit herzustellen. Sollen wirklich große Teile gefertigt werden und ist dabei die Spot-Größe aus Prozessgründen begrenzt, besteht die einzige Möglichkeit darin, mehr als einen Scanner einzusetzen und zu versuchen, deren Sichtfelder zu überlappen. Das Stitching mehrerer Scannerfelder ist kompliziert, und führt bei der Fertigung größerer Teile unweigerlich zu Qualitätsverlusten. Fälschlicherweise wird dies aber oft als die einzige Option angesehen.

Das Sichtfeld erweitern

Um die wechselseitige Abhängigkeit zwischen Sichtfeld- und Spotgröße zu beseitigen, kann eine sog. unendliche Sichtfeldfunktion (IFOV-Infinite Field of View) verwendet werden. Dabei werden Servo- und Scannerbewegungen in einer Controller-Umgebung nahtlos miteinander synchronisiert. Der Maschinendesigner kann jetzt die Linse exakt nach der gewünschten Punktgröße auswählen, um sowohl den Werkzeugdurchmesser als auch die erforderliche Energiedichte zu erreichen.

Durch die Verwendung der IFOV-Funktion lässt sich der Fertigungsbereich variabel erweitern und so die Bewegung zwischen Positioniertischen und Scannern mühelos koordinieren. Mit dem IFOV programmiert der Benutzer einfach den gewünschten Bewegungspfad im 2D-Raum, und das Profil wird automatisch zwischen Scanner- und Positioniertischen aufgeteilt. Die Scanner beseitigen zudem die von den Positioniertischen verursachten dynamischen Folgefehler und erzeugen eine Scanner-basierende dynamische Leistung über das gesamte unbegrenzte Sichtfeld. Der Anwender kann so eine einfache zweiachsige Baugruppe simulieren und dank des Scanners über das gesamte Bauvolumen hinweg ein unglaublich schnelles und präzises Bewegungsprofil erzielen. Insbesondere in der Luft- und Raumfahrt wie auch der Automobilindustrie könnte die IFOV-Technologie künftig zum Einsatz kommen, da dort die Verarbeitung großer Teile mit den heute im Handel erhältlichen additiven Maschinen noch schwierig ist.

Variabilität beim Sintern

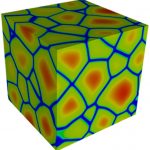

Eine weitere Herausforderung stellt die Komplexität des Sinterprozesses dar – seine Kontrolle beeinflusst direkt die Qualität des hergestellten Teils, sowohl geometrisch als auch metallmorphologisch. Die Verwendung zeitlich getriggerter Laser-Pulse führt zu variablen Energie- und Leistungseinbringung in die Pulveroberfläche, wenn sich die Geschwindigkeit des Laserspots ändert. Variable Energie/Leistung Einbringung ist jedoch nicht wünschenswert, es sei denn es gibt explizite Gründe dafür. Um die Variabilität beim Sintern zu minimieren, muss der Bewegungsprogrammierer eine konstante Geschwindigkeit vorgeben. Dies kann aber bei hoch dynamischen Bewegungen zu Nachlauffehlern führen, die Zykluszeiten negativ beeinflussen und führt zu komplexeren Bewegungsprofilen, um die Nachlauffehler zu kompensieren.

Deshalb versuchen die Maschinenbauer mit verschiedenartigen Sensoren den Sinterprozess im geschlossenen Regelkreis zu steuern. Dazu werden jedoch Lasersteuerungsfunktionen benötigt, die die Regelschleife zwischen Sensorfeedback und Sinterergebnis schließen. Lasersteuerung ist in der Regel die Domäne von Laseranbietern, die wiederum wenig über Positioniersysteme wissen. Damit diese Technologie aber weiter vorangetrieben werden kann, müssen die Anbieter von Positioniersystemen die bewegungskoordinierten Lasersteuerungsfunktionen eingehender unter die Lupe nehmen.

Optimal gesteuert mit PSO und Analog-Set

Ein sog. Position Synchronized Output (PSO) erlaubt es dem Bewegungsprogrammierer, die gewünschte Energiedichte am Werkstück so zu wählen, dass die Laserimpulse als Positionsfunktion verstanden werden. Oder anders gesagt, der Laser wird nicht mehr zeitlich, sondern orstabhängig getriggert. Jetzt kann das Positioniersystem in scharfen Kurven langsamer werden, um die dynamische Genauigkeit aufrechtzuerhalten, ohne dass Laserpulse in gebündelter Form eine schlechtere Sinterqualität in diesen Randbereichen zur Folge hat. Das PSO ermöglicht selbst die Programmierung einer vollständig asynchronen, positionsgesteuerten Pulssetzung, was für den Anwender bedeutet, er kann bereits vorher Positionen bestimmen an denen ein Laserimpuls abgegeben wird. Dies kann durch die Verwendung eines Positions-Arrays für Laserpulse erreicht werden. Das wichtigste Merkmal des PSO ist aber, dass der Regelkreis des gesamten Positioniersystems von der Rückkopplung abhängt und so eine echte positionsbasierte Vektor Lasersteuerung bietet, selbst wenn kombinierte Bewegungen verwendet werden bspw. mit der IFOV-Funktion.

Mithilfe der Steuerungsfunktion „Analog Set“ kann die Laserleistung als Funktion der Geschwindigkeit geregelt werden. Mit dem „Analog Set“ wird eine analoge Ausgangsspannung in Abhängigkeit von der Vektorgeschwindigkeit der koordinierten Systembewegung ausgegeben. Ähnlich dem PSO kann der Anwender mit dem Analog-Set die durchschnittliche Ausgangsleistung eines Lasers variieren, wenn sich der Laserspot beschleunigt oder verlangsamt. Es kann dazu benutzt werden, die Laserleistungsdichte über die gesamte Trajektorie zu steuern und dient als integriertes Werkzeug für ein Lasersintern im geschlossenen Regelkreis.

Bearbeitungsfläche optimal nutzen

Um wirtschaftlich arbeiten zu können, versuchen Maschinenbenutzer, die verfügbare Bearbeitungsfläche bei jedem Sintervorgang optimal auszunutzen. Das heißt, es liegen oft mehrere gleichartige Bauteile nebeneinander. Da jedoch das Sichtfeld der F-Theta-Linse begrenzt ist, wird der Laserspot in Randbereichen mitunter erheblich verzerrt. Dies führt zu einer schwankenden Energiedichte und zwangsläufig zu Qualitätsverlusten am Bauteil von einem Abschnitt des Bearbeitungsbereichs zum anderen. Entweder beschränkt man sich selbst auf die verfügbare Bearbeitungsfläche mit minimaler Verzerrung und reduziert den Durchsatz der Maschine, oder aber man versucht die volle Kapazität zu nutzen unter dem Risiko einer qualitativ schlechteren Ausbeute.

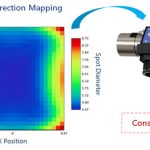

Leistungskorrektur-Mapping für gleichmäßige Qualität

Hier kann ein Power Correction Mapping als integrierte Controller-Funktion Abhilfe schaffen. Der Anwender hat dabei die Möglichkeit, die Leistung des Lasers über einen Analogausgang als Funktion der Position innerhalb des Scanner-Sichtfeldes zu skalieren. Die Auswirkungen der Laserspotverzerrung und die sich damit ändernde Leistungsdichte durch die F-Theta-Linse werden weitgehend aufgehoben, indem die Ausgangsleistung des Lasers geändert wird. Die Verwendung des Leistungskorrektur-Mappings führt zu gleichmäßigen Energiedichten, die auf das Pulver eingetragen werden, unabhängig davon, wo man sich in der Bearbeitungsfläche befindet. Die Teileausbeute erhöht sich und ermöglicht es, die gesamte Fertigungsfläche sicher auszunutzen – die in der Mitte der Fläche gesinterten Teile weisen die gleiche hohe Qualität auf wie die Teile an den Rändern der Fertigungsfläche.

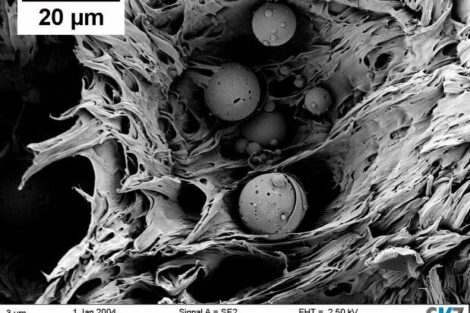

Thermisch stabiler Galvo-Scanner gegen thermische Instabilität

Beim additiven Sintern liegt die Schichtdicke normalerweise in der Größenordnung von 20 bis 100 µm. Der Aufbau selbst mittelgroßer Teile kann sich demnach recht lange hinziehen. Folglich ist jeder Aufbau eine erhebliche Zeit- und Ressourceninvestition. Außerdem wird das Pulverbett normalerweise erhitzt, wodurch die umgebende Struktur langsam erwärmt wird. Man darf dabei nicht unerwähnt lassen, dass es praktisch keine thermisch stabile Umgebung gibt. Bedingt durch die lange Prozesszeit kann die thermische Drift in allen Komponenten einschließlich des Galvoscanners zum Problem werden.

Deshalb ist für die additive Fertigung präziser Teile ein thermisch stabiler Scanner erforderlich. Jede Abweichung des Galvo-Scanners über die Prozesszeit wirkt sich direkt auf die geometrische Genauigkeit des hergestellten Teils aus. Derzeit ist ein AGV mit 10 µrad / ° C Drift der thermisch stabilste Galvo-Scanner auf dem Markt. Er ist auch mit Wasserkühlung erhältlich, um in temperaturunbeständigen Umgebungen eine hohe Stabilität zu gewährleisten.

Aerotech GmbH

www.aerotechgmbh.de

Die Aerotech GmbH ist eine Tochter der Aerotech Inc. mit Firmensitz in Pittsburgh, USA

Deutscher Firmensitz: Fürth

Gründung: 1970, mittelständisches, familiengeführtes Unternehmen in der zweiten Generation

Beschäftigte: weltweit ca. 500

Themen: Motion Control, Positionierung

Branchen und Anwendungsfelder: Medizintechnik, Life Science, Halbleiter- und Flachbildschirmproduktion, Photonik, Automotive, Datenspeicherung, Laserbearbeitung, Militär/Luft- und Raumfahrt, Elektronikherstellung, sowie Prüfen, Testen und Montage

Aerotech Germany

Gustav-Weißkopf-Str. 18

90768 Fürth

Tel: +49 (0)911 967 9370