Ein 3D-Druckverfahren, das seit Jahren stetig an Bedeutung gewinnt, ist Liquid Additive Manufacturing. Werden dabei spezielle Flüssigmaterialien eingesetzt, lassen sich in einem Druckvorgang sogar Materialmix-Bauteile mit hohen Festigkeiten und funktionalen Eigenschaften herstellen. Bei den Materialien, aus denen funktionale Materialmix-Bauteile gefertigt werden können, handelt es sich um licht- und dualhärtende Epoxidharze. Die verschiedenen Druckmaterialien besitzen eine ähnliche chemische Struktur und sind deshalb sehr gut kombinierbar. Zudem verfügen sie je nach Anforderung über Funktionen wie Flexibilität, Transparenz oder Lichtundurchlässigkeit. Somit können innerhalb eines Bauteils beispielsweise harte und flexible Bereiche erzeugt, optische Eigenschaften (opake und transparente Zonen) kombiniert oder leitfähige Bereiche zuverlässig integriert werden.

Homogene Festigkeiten entstehen

Im Gegensatz zu Verfahren wie dem Filamentdruck (FDM), bei dem das aufgeschmolzene Material Schicht für Schicht erkaltet und das Bauteil somit in Aufbaurichtung meist eine geringere Festigkeit aufweist, haben aus Flüssigmaterialien gefertigte Bauteile isotrope Eigenschaften. Denn die lamellar aufgetragenen Schichten vernetzen chemisch miteinander, wodurch homogene Festigkeiten sowohl innerhalb des Materials als auch unter den verschiedenen Materialien entstehen. Daraus resultiert eine gute Haftung zwischen den Materialübergängen und Festigkeitsunterschiede abhängig von der Druckrichtung bleiben aus. Die Lagenhaftung innerhalb eines gedruckten Bauteils ist somit genauso gut wie die Kohäsion des Materials selbst.

Flexible Anlagemodule

Die Verarbeitung der Druckmaterialien ist vergleichbar mit anderen Freiformverfahren wie der Materialextrusion von Pasten oder dem Material-Jetting. Dabei können für das Aufbringen der Materialien unterschiedliche Dosierköpfe verwendet werden. Hier eignen sich beispielsweise Jetting-Systeme oder volumetrische Dosiergeräte. Für besondere Anforderungen hinsichtlich sehr feiner Strukturen lassen sich die Materialien auch mit speziellen Mikrodosierventilen dosieren.

Für den Druck kommen Anlagen zum Einsatz, die mit mehreren Druckköpfen ausgestattet sind. Die verschiedenen Anlagenmodule lassen sich auch flexibel in bestehende Produktionslinien integrieren. Das Dosieren findet bei Raumtemperatur statt; ein Aufwärmen des Materials oder Bauraums ist nicht notwendig. Das ist ein Vorteil im Vergleich zu Verfahren wie dem FDM, da es den Prozess vereinfacht und zusätzlich für Energieeinsparungen sorgt.

Kein Aufwärmen des Materials

Je nach definierten Parametern wird die gewünschte Struktur nach und nach aufgebaut. Nach jedem dosierten Layer belichtet eine in der Anlage integrierte UV-Lampe den Bauraum und das Material härtet innerhalb weniger Sekunden aus. Der Vorgang aus Dosieren und Belichten wird so oft wiederholt, bis die endgültige Geometrie aufgebaut ist. Die finale Aushärtung erfolgt materialabhängig bei Raumtemperatur oder im Umluftofen. Bei der Aushärtung kommt es zur chemischen Vernetzung zwischen den einzelnen Lagen, wodurch das gefertigte Bauteil seine hohe kohäsive Festigkeit erhält.

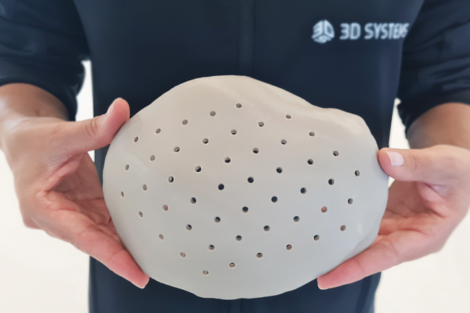

Zum Aufbauen von komplexen Geometrien mit Hinterschneidungen oder Hohlräumen wird ein Stützmaterial im selben Druckprozess mit in die Struktur eingebaut und vor der finalen Aushärtung ausgewaschen.

Eigenschaften und Anwendungen

Im ausgehärteten Zustand sind die Eigenschaften der Druckmaterialien vergleichbar mit denen von Hochleistungskunststoffen wie Polyamid oder PEEK. So weisen sie unter anderem eine hohe Medien- und Temperaturbeständigkeit auf.

Die Zugeigenschaften vom Bulkmaterial ändern sich nach bis zu 1.000 Stunden Langzeitlagerung bei +150 °C, teilweise sogar bei +200 °C, nicht signifikant. Daher eignen sie sich gut für Anwendungen in der Automobil- und Mikroelektronik.

Die Flüssigmaterialien können in fast jeder Phase des Produktlebenszyklus – vom Prototypenbau bis zur Großserie – genutzt werden. Darüber hinaus lassen sich auch feine Bauteile und Strukturen realisieren. Je nach Dosierequipment sind Wandstärken von unter 250 μm möglich.

Vergleich mit anderen 3D-Druck- Verfahren

Ein wesentlicher Vorteil der Verwendung von Flüssigmaterialien im Vergleich zu Extrusionsverfahren wie FDM besteht darin, dass diese bei Raumtemperatur (= Medientemperatur) verarbeitet werden. Es ist damit kein Aufschmelzen notwendig. Ein weiterer Vorteil ist die chemische Vernetzung und die daraus resultierenden isotropen Eigenschaften. Das bedeutet, das Material vernetzt sowohl innerhalb der dosierten Raupe als auch zwischen den jeweiligen Lagen. Es ergibt sich somit kein Festigkeitsabfall in z-Richtung, sprich der vertikalen Druckrichtung.

Dieser Festigkeitsabfall ergibt sich zwar nicht bei den Bäderverfahren wie beispielsweise beim Powder Bed Fusion oder der Photopolymerization. Allerdings ist es hierbei fast unmöglich, mehrere Materialien in einem Prozess, insbesondere in xy-Richtung, zu kombinieren, da in einem flüssigen oder pulverförmigen Materialreservoir gedruckt wird.

Fazit

Mit den Flüssigmaterialien von DELO haben Anwender neue Möglichkeiten für das Design und die Konstruktion von 3D-Druck-Bauteilen. Gerade wenn bestimmte Funktionen direkt in ein Bauteil integriert werden sollen, eine schnelle Fertigung gefordert ist oder Bauteile isotrope Festigkeiten mitbringen müssen, können die funktionalen 3D-Druck-Materialien eine Alternative sein. Hinsichtlich der Anlagen- und Prozessgestaltung arbeiten Materialhersteller, Anlagen- bzw. Sondermaschinenbauer und Modullieferanten in der Regel eng mit den Anwendern zusammen, damit für die jeweiligen Anforderungen ein passendes Material-Anlage-System konzipiert werden kann. Die einzelnen Module wie Dosierköpfe, Aushärtungslampen und Achssysteme lassen sich dabei auch in bestehende Anlagen beziehungsweise Produktionslinien integrieren. Dadurch kann der Druckprozess auch mit weiteren Fertigungsverfahren kombiniert werden, was eine hohe Flexibilität in der Fertigung schafft. (bt)

Kontakt:

Delo Industrie Klebstoffe GmbH & Co. KGaA

Delo-Allee 1

86949 Windach

Tel.: +49 8193 9900–0

E-Mail: info@delo.de

Website www.delo.de