Zwei Jahre lang hat Michael Zauner, Projektleiter CAD bei Märklin, die Tauglichkeitsanalyse der Trendtechnologie 3D-Druck für den Einsatz in der Modellfertigung vorangetrieben. Dann bekommt er auf der Messe Molding Expo die Bestätigung für das Projekt, als er drei marktführenden Technologieanbietern das Gussgehäuse einer kleinen Tenderlok der Baureihe 80 auf den Tisch stellt. „Dieses Gussteil ist nie und nimmer im Feingussverfahren hergestellt worden“, bekommt er zu hören. Ist es doch. Ausgangspunkt für das in der Schmuckindustrie und Zahntechnik etablierte Verfahren war ein detailliertes Kunststoffmodell, erzeugt aus Konstruktionsdaten im 3D-Druck. Inzwischen ist die Lok in Serienfertigung gegangen.

„Märklin verfolgt Innovationsansätze, die entweder Produkte verbessern oder den Fertigungsprozess optimieren – das additive Verfahren des 3D-Drucks hilft bei beidem“, erklärt Wolfrad Bächle, der für die Märklin-Produktion zuständige Geschäftsführer. Technologiebeobachtung und Materialforschung ist Aufgabe der Tochtergesellschaft Märklin Engineering GmbH, die sich eng mit der Entwicklung abstimmt. Der Aufwand ist erklärbar: „Märklin-Loks sind inzwischen digital gesteuerte Mechatronikprodukte aus bis zu 300 Einzelteilen respektive Komponenten, einige Modelle erfassen sogar die Motordaten für Fahrbetriebfunktionen. Entsprechend dauert die Entwicklungs- und Konstruktionszeit bis zu zwei Jahre, Einmalkosten summieren sich schnell zu einem hohen sechsstelligen Betrag.“

Für Messemuster arbeitet Märklin seit mehr als 20 Jahren mit dem Stereolithografieverfahren (STL). „Ein Laser härtet in einem ‚Aquarium’ mit einem hochwertigen Harz mit einem UV-Laser ein Werkstück Schicht für Schicht aus“, erläutert CAD-Spezialist Michael Zauner. Viel Knowhow sei erforderlich, das Werkstück auf der Plattform so zu stützen, dass es stabil in der Flüssigkeit stehen bleibt. Leider verspröden die Teile, wenn sie länger Licht ausgesetzt sind. So rückten Alternativen in den Blick.

FDM als Starttechnologie

Als Einstieg wurde der 3D-Druck mit geschmolzenen Materialien gewählt, und zwar die Schmelzschichtung (Fused Deposition Modeling, FDM). „Ein drahtförmiges Kunststoffmaterial wird aufgeheizt und im Drucker durch eine Düse gepresst – Schicht um Schicht erwächst so aus den Konstruktionsdaten das Werkstück“, skizziert der CAD-Experte das Verfahren. „FDM ist ein deutlich weniger komplexes Verfahren wie STL, doch beim FDM weist die Werkstück-Oberfläche durch die Schichtung immer Rillen auf.“

Einfach Abschleifen? Für ein „Krokodil“ oder eine Dampflok mit vielen angeformten winzigen Nieten keine Option. „Aber bei Vorrichtungen für Modellteile kräht wegen der Optik kein Hahn“, dachte sich Zauner und suchte nach einem Pilotanwender. Den fand er in Michael Ludwig, Leiter Oberflächen/Galvanik bei Märklin. Hier werden vom Werkzeugbau konstruierte, CNC-gefräste Aufnahmen aus Metall verwendet, auf die Lokgehäuse bei der Lackierung gesteckt werden. Angesichts vieler Produktionsumstellungen war die stabile 3D-Kunststoffalternative bei Digitaldruckern willkommen, weil sie schnell herzustellen ist und wegen des geringeren Gewichts auch noch den Qualitätsvorteil bietet, dass die Maschinen nicht so sehr belastet werden und genauer positionieren können. So ist eine hohe Präzision bei der Vorrichtung gewährleistet (x-Richtung: 0,1 Millimeter, y-Richtung: 0,25 Millimeter).

Farbige Flächen aus Kunststoff

Abteilungsleiter Ludwig begriff schnell. „Bei der Grundfarbgebung ersetzen 3D-gedruckte Kunststoffteile, wenn es technisch möglich ist, die bisher aus Stahl gefertigten Abdeckungen für farbfreie Flächen. Damit werden Aufwände und Vorbereitungszeiten reduziert.“ Als nächstes zeigte der Farbgebungsexperte auf die Schablonen, die Modelle vor einem ungewollten Farbauftrag schützen und nur zwei Hundertstel Millimeter von dem Lokgehäuse entfernt sein dürfen, um eine scharfe Lackkante sicherzustellen. „Momentan prüfen wir den Einsatz von zweikomponentig 3D-gedruckten Dichtlippen für den Einsatz bei der partiellen Farbgebung. Auch hier haben wir für bestimmte Prozessinhalte positive Erfahrungen gemacht. In dieser Anwendung sehen wir auch Potenzial für 3D-gedruckte Vorrichtungsteile und werden die Sache natürlich weiterverfolgen.“

Potenzial des 3D-Drucks systematisch ausgelotet

Parallel zu den Experimenten vertiefte Märklin das theoretische Wissen. „Wir haben das Potenzial des 3D-Drucks, die Verfahren und die Einsatzmöglichkeiten mit schnellem Return on Investment in Bachelor- und Technikerarbeiten sowie Versuchsreihen systematisch ausgelotet“, so Märklin-Geschäftsführer Wolfrad Bächle, „denn im 3D-Druck gibt es eine Vielzahl von Druckmaterialien mit spezifischen Eigenschaften und die 3D-Drucktechnik schreitet schnell voran.“ In einem Fachabteilungs-Meeting konnten Abteilungsleiter und Maschineneinsteller mit Rechen- und physikalischen Beispielen überzeugt werden sowie einer Liste mit Vorrichtungen, die für einen 3D-Druck in Frage kommen.

Inzwischen amortisieren sich die kostspieligen Drucker im Vorrichtungsbau. Zum Zuge kommt auch das Multi-Jet Modelling (MJM), ein Verfahren, das quasi STL und FDM kombiniert. „Mit Inkjet-Köpfen wird Harz schichtweise aufgetragen und mit einer direkt im Druckkopf integrierten UV-Lichtquelle schnell ausgehärtet. Allerdings können verschiedene Materialien über die Druckköpfe verarbeitet werden, sodass wir etwa Supportstrukturen mitdrucken können, die sich leicht entfernen lassen. Durch die sehr feine Schichtung beim MJM könnten in der Direktfertigung zukünftig sogar mehrfarbige Wageninneneinrichtungen entstehen.“

Nach der Pflicht die Kür

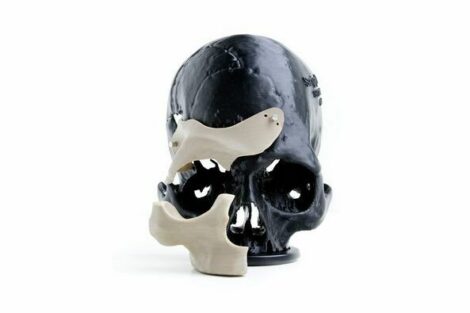

In der Gießerei soll der 3D-Druck den Weg für das Feingussverfahren ebnen. „Seit über 80 Jahren sind die filigranen Lokgehäuse und durchbrochenen Wagenböden aus Zinkdruckguss ein Alleinstellungsmerkmal Märklins, doch Druckgussformen sind bei kleineren Stückzahlen unrentabel“, schildert Geschäftsführer Wolfrad Bächle die Situation. „Eine qualitätsvolle Alternative ist hier das Feingussverfahren der verlorenen Form, bei dem der 3D-Druck eine zentrale Rolle spielt.“ Für die Machbarkeitsstudie hat Märklin eine Tenderlok der Baureihe 80 im Maßstab 1:220 ausgesucht, die exklusiv für Mitglieder des großen Märklin Kundenclubs produziert wird. Laut Wolfrad Bächle genügt es nämlich nicht, einen Prozess zu beherrschen: „Er muss serientauglich sein.“

Im Schichtbauverfahren wächst im 3D-Drucker das filigrane Kunststoffgehäuse der kleinen Lok 80 032. Im ersten Projektansatz entstand aus diesem Prototypen eine Silikonform, mit der ein langlebiges Silberexemplar produziert wird, dessen Oberflächen die Graveure perfektionieren. Von diesem perfekten Urmodell werden die verschleißanfälligen Silikonformen hergestellt, in die Wachs eingegossen wird. Die Wachsmodelle werden nun wie Früchte an einen Baum aus Wachs gehängt, der in einer Cuvette mit Gips übergossen wird. Nach dem Ausschmelzen des Wachses bei circa 160 Grad füllen die Gießer die hohle Gipsform unter Vakuum mit Metall. Die Form wird zerschlagen – geht also verloren – und die Metallgehäuse reihen sich in den eingespielten Prozess der Gussnachbearbeitung ein. Das Feingussverfahren besitzt auch Auswirkungen auf die Produktqualität. Die Konstruktion musste sich für die kleine Erstlingslok mit dem organischen Konstruieren befassen: Wo beim Zinkdruckguss auf entformbare Elemente Rücksicht genommen werden musste, lassen sich beim 3D-Druck Hinterschnitte umsetzen, was ein Modell noch vorbildgerechter aussehen lässt.

Angewandt wird das STL-Verfahren mit Digital Light Processing (DLP). „Dabei projiziert ein Beamer in einem Becken mit Resin, einem flüssigem Photopolymer, auf eine bewegliche Plattform eine Schicht eines Objekts. Diese erhärtet und die Plattform wird um eine Schichthöhe nach oben bewegt, Harz fließt nach und es erfolgt die nächste Schichtprojektion.“ DLP habe zwei Vorteile: Es wird eine Plattform belichtet, auf der zeitgleich mehrere Objekte für den Wachsbaum aufwachsen. Außerdem sind die Schichten feiner, was die Rillenbildung an der Oberfläche minimiert. „Die Maschine ist für Schichtdicken von 25 bis 50 Mikrometer ausgelegt, wir haben sie mit Prozessentwicklung dazu gebracht, Schichten von zehn Mikron zu produzieren.“

Damit konnte Märklin die Silikonform aus dem ersten Projektansatz umgehen und per Resinguss die Urmodelle einfach direkt drucken. Eine Software erledigt automatisch auf Basis der Konstruktionsdaten das Slicing, also das Aufdröseln des 3D-Objekts in Schichten. Sie definiert auch die Stützen, die sich später leicht abtrennen lassen. „Wir haben mit verschiedenen Harzen experimentiert, die bis zu 600 Euro pro Liter kosten, um das Urmodell bedarfsgerecht zu designen“, spricht Michael Zauner eine der vielen Stellschrauben an, die das Ergebnis beeinflussen. „Wir mussten eine optimale Ausbrennkurve des definierten Resins aus der Gipsform finden – da darf man mit circa 250 Parametern spielen.“ In der Schmuckindustrie oder der Zahntechnik werden die durch winzige Aschereste entstandenen Lunker auf dem Metallkörper einfach wegpoliert oder mit dem Laser verschweißt. „Wir können aber wegen der Strukturelemente nicht polieren – der Guss muss auf Anhieb passen.“

3D-Druck hat seinen Platz gefunden

Die Anforderung der gleichbleibenden Qualität hat Märklin auf Augenhöhe mit den Maschinenherstellern und Harzlieferanten gebracht, was Zauner auf der Molding Expo zur Kenntnis nehmen durfte. Die Technologiestudie geht weiter, denn bei den Versuchen haben sich weitere neue Einsatzmöglichkeiten aufgetan. „Stand heute hat das additive Fertigungsverfahren des 3D-Drucks bei Märklin als Fertigung ohne Werkzeug und ohne Form im Vorrichtungsbau sowie in der Direktfertigung seinen Platz gefunden – ebenso als maßgebliche Vorstufe im Feingussverfahren.“

Gebr. Märklin & Cie. GmbH

www.maerklin.de