Zwei Köpfe rangeln um den besseren Blick in die sich gerade öffnende schwarz/rote Maschine. Dabei gibt es noch nichts weiter zu sehen, als die ebene Oberfläche eines Pulver-Quaders. Doch die zwei Auszubildenden einer Lehrwerkstatt der Automobilindustrie wissen bereits, was sich im Pulver verbirgt: Sie haben im Rahmen ihrer Ausbildung additive Bauteile entworfen, die nun gemeinsam in einem Druckauftrag mit anderen Bauteilen der Klasse in einem Lasersinterdrucker gefertigt wurden. Der Automobilbereich setzt mehr und mehr additive Fertigung in der Lehre ein und unterstreicht so, dass man hier gewohnt ist, langfristig im Voraus zu planen.

Auch andere Branchen wie klassische Lehrwerkstätten im Maschinenbau und immer mehr Hochschulen und Forschungseinrichtungen nutzen in ihrer Ausbildung die additive Fertigung, speziell das Selective Lasersinterverfahren (SLS) des Herstellers Sinterit. Das mag auf den ersten Blick verwundern, da die Produkte der meisten Industriezweige nur zu einem verschwindend geringen Teil mit additiv gefertigten Bauteilen hergestellt werden.

Die Motivation 3D-Druck dennoch fest in den Lehrplan zu integrieren, entspringt einer interessanten Mischung unterschiedliche Ziele zu verfolgen, weiß Maximilian Neck, Geschäftsführer der Production-To-Go GmbH: „Auch, wenn die gedruckten Teile ohne Weiteres im betrieblichen Alltag einzusetzen wären, geht es in der Regel eher darum, den nachwachsenden Fachkräften spezielle Kompetenzen zu vermitteln. Die Maschinen von Sinterit bieten sich sehr gut für Schulungen an und sie sind die einzigen auf dem Markt, die die Sinter-Technologie für Kunden und Auszubildende zugänglich macht.“

Das liege vor allem an zwei Dingen begründet Neck: Am Bedienkomfort und am Preis. Ein größerer Ausbildungsbetrieb könne diese Maschinen sehr einfach implementieren und in den täglichen Lehrplan integrieren. Viele Ausbildungswerkstätten produzieren jedoch bewusst auch Bauteile für die Fertigung – das sind dann oft Ersatzteile wie Halterungen, Hebel oder Kappen. Eine Strategie, die den Ausbildungsbereich noch einmal aufwertet, da konstruierte und produzierte Teile nicht in der Schublade verschwinden, sondern real eingesetzt werden und sie dementsprechend verbindlich dem geforderten Qualitätsniveau entsprechen müssen. Erfahrungsgemäß ist diese Einbindung in die echte Produktion für viele Auszubildende mental sehr wichtig. Noch stärker ist die Motivation häufig in den Bildungseinrichtungen, in denen Teile gedruckt werden, um bestimmte Projekte realisieren zu können.

Zum Beispiel stand der Sinterit-SLS-Drucker Lisa Pro in einem interessanten Hochschulprojekt im Zentrum eines Vorhabens, in dem es gar nicht um additive Fertigung ging. In der Ausbildung der Studenten drehte sich alles um Strömungsdynamik und Fliegerei. Die Aufgabe für die Projektteilnehmer bestand darin, für vorgefertigte Flugzeugkörper im Modellbaumaßstab die bestmögliche Tragflächenform zu finden. Die Projektgruppen konstruierten im Praxisteil der Ausbildung ihre eigenen Flügel und druckten sie anschließend im SLS-Drucker. Nach der Montage an den Rumpf mussten die Modelle ihre aerodynamischen Fähigkeiten bei einem Probeflug unter Beweis stellen. So wird Aerodynamik nicht nur theoretisch erklärt, sondern am praktischen Beispiel auch optimiert und ausprobiert. Dass die angehenden Konstrukteure dabei quasi nebenbei von den Möglichkeiten der additiven Fertigung erfahren, ist mehr als nur ein willkommener Ausbildungsnebeneffekt.

3D-Druck als Mittel zum Zweck

Auch industrielle Anwender nutzen die SLS-Anlagen in der Ausbildung, um zum einen Kompetenz im 3D-Druck zu vermitteln aber zum anderen auch, um das im Rahmen der Ausbildung konstruierte Bauteil auch real zu erstellen. So sollen die stofflichen Aspekte des Gelernten gefestigt und weitere Fertigungsschritte verdeutlicht werden. Das gilt auch für Anwender, die eigentlich im Drehen und Fräsen ausgebildet werden, also im klassischen Maschinenbau zuhause sind.

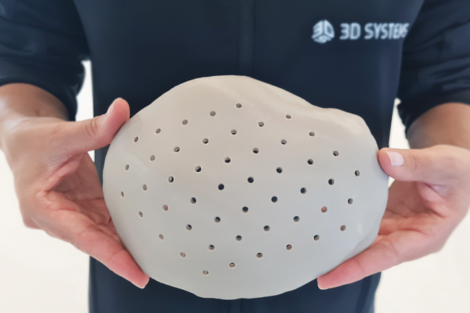

Ein Beispiel eines spannenden Projektes stammt aus dem Bereich der Oberflächenveredelung: Im Rahmen einer Ausbildung wurden mit dem SLS-Drucker relativ komplexe Bauteile mit Hinterschnitten gesintert. Lernziel war es, die Bauteile mit verschiedenen Verfahrenstechniken wie Sandstrahlen oder Gleitschleifen mit verschiedenen Hilfsmitteln, nass, feucht etc. nachzubearbeiten und die Vor- und Nachteile zu erarbeiten. Auch hier wurde das Haupt-Lernziel die Kompetenz der Oberflächenveredelung zu vermitteln aufgewertet, indem am realen Bauteil gearbeitet wurde und nicht an einem unrealistischen Prüfling.

„Aus unserer Erfahrung ist dieser Nutzen-Aspekt der additiven Fertigung immer häufiger der Fall. Die Anlagen sind so einfach zu bedienen und die Software ist so gut, dass innerhalb weniger Stunden die Bedienkompetenz da ist, um das jeweilige Projekt zu starten“, sagt Neck. Mit dem Drucker und den quasi nebenbei erlernten 3D-Druck-Kompetenzen würden mehr Lernziele zu erreicht: „Der Lerneffekt ist natürlich deutlich höher, als nur am Whiteboard zwei, drei Charts zu zeigen“, sagt Neck. Immer mehr Unternehmen aus der freien Wirtschaft – mittelständische und sehr große – sehen es als essenziell an, dass ihre zukünftigen Produktdesigner in der Ausbildung gelernt haben, Teile selbst zu drucken.

Konzepte schärfen

Der Ansatzpunkt für viele Anwender, die Lasersintertechnologie zu nutzen, liegt vor allem in der Formfreiheit begründet und darin, keine Supportstrukturen nutzen zu müssen. „Daher ist der Anwender verhältnismäßig zu anderen 3D-Druckverfahren sehr frei und kann das fertigen was er konstruieren kann. Bei anderen Methoden muss er umgekehrt das konstruieren, was man anschließend in der Lage ist zu fertigen“, sagt Neck und fährt fort: „Am Ende geht es immer darum, die Fachkraft der Zukunft auszubilden und Lasersinterthematik ist in dieser Beziehung brandaktuell. Die Maschinen der großen Hersteller sind schon länger nicht mehr das Problem. Jedoch Mitarbeiter zu finden, die sich mit der Materie auskennen, wird immer mehr zum Wachstumsbegrenzer“ beobachtet Neck.

Additive Education lautet das Schlagwort und im Lasersintern kann man deutlich mehr Kompetenzen vermitteln, als in anderen additiven Verfahren. Konstruktive Aspekte können durchdekliniert und ausprobiert werden.

Niedrige hängende Früchte ernten

Die Sinterit-Maschinen werden neben der Ausbildung häufig im Konzeptstadium und beim Prototyping eingesetzt und es gibt immer mehr Anwendungen, die Bauteile für die Nutzung im Betrieb herstellen. Neck nennt sie die Low Hanging Fruits. Gemeint sind Anwendungen, die Bauteile in einem unkritischen Einsatzbereich verwenden und bei denen die Ansprüche an Toleranzen in einem mittleren Bereich liegen. Genau passend für die SLS-Technologie, die deutlich präzisere Bauteile produziert als beispielsweise die Schmelzschichten des FDM, jedoch nicht so genau wie die Stereolithographie (SLA) druckt.

„Für die meisten Anwender ist es wichtig, genaue und dauerhafte Drucke anzufertigen. Hier bietet sich SLS sogar für kleinere Serienfertigungen an. Genauigkeit ist häufig aber gar nicht das bestimmende Thema, sondern Zulassungen und Richtlinien. Unsere Empfehlung lautet nicht zwangsweise mit sicherheitskritischen Komponenten zu starten wie beispielsweise bei Automobilbauteilen, die ein aufwändiges Evaluieren und Validieren benötigen. Denn von diesen speziellen Zertifizierungsthemen sind wir noch fünf bis zehn Jahre entfernt“, ist sich Neck sicher.

Steckverbinder und Gehäuse in Serienfertigung

Ein weiteres Beispiel, dass sich SLS auch für die Produktion eignet, stammt aus dem Consumer-Bereich. Interessanter Weise versuchen Hersteller beispielsweise bei der Gehäuseproduktion eher, die produzierten Stückzahlen zu verringern. Immer speziellere Konfigurationen verbunden mit kleineren Chargen und der Trend zur individualisierten Produktion sind hier der Hintergrund. Bei sinkenden Stückzahlen spielt der 3D-Druck seine Stärken aus und eröffnet gleichzeitig den Weg, Zeit und Kosten in der Montage zu sparen.

Auch hier spielt der Ausbildungsbereich eine wichtige Rolle, da der Konstrukteur früh lernen soll, dass ein Bauteil zur Produktion nicht erst in vier Teile geschnitten werden muss, die einzeln im Spitzguss gefertigt und hinterher zeitraubend zusammengesetzt werden müssen. Vielmehr lautet das Ziel, direkt in der Fertigung beispielsweise eine halbe Baugruppe direkt mit Inlays und Kontaktpunkten zu drucken, sodass später Leiterplatten einfach und schnell eingepasst werden können.

Diese Assembly-Consolidation, also das Verringern der Teileanzahl, die zusammengesetzt werden müssen, ist in vielen Ausbildungen eng mit dem 3D-Druck verknüpft. „Je früher diese Denkweisen in den Abteilungen von der Ausbildung bis in den Produktionsbetrieb installiert wird, desto nachhaltiger wird der Veränderungsprozess“, ist sich Neck sicher.

Die Zahlen deuten darauf hin, dass es nicht mehr allzu lange dauert, bis spürbare Optimierungen im Alltag von immer mehr Betrieben ankommen: Allein mit den Sinterit-SLS-Druckern arbeiten über 80 Hochschulen und knapp 30 Ausbildungsbetriebe. Wenn jede dieser Maschinen nur von 50 bis 60 angehenden Fachleuten im Rahmen einer Ausbildung genutzt werden, werden die zwei Azubis, die es nicht erwarten konnten, ihr 3D-Bauteil aus dem Pulverbett zu befreien, bald in Gesellschaft von fünf-, sechs- oder siebentausend angehenden Experten sein. Alle zusammen werden die Freiheiten der additiven Fertigung von der Pike auf erlernt haben und sich aufmachen, die Fertigung in ihren Betrieben zu revolutionieren.

ProductionToGo

Erich-Kästner-Straße 10

75334 Straubenhardt

www.production-to-go.com