Der Bereich Customer Services & Parts (CSP) der Evobus GmbH sieht sich mit wachsenden Kosten für Lagerung und Logistik sowie langen Lieferzeiten konfrontiert. Grund dafür ist ein immer breiter werdendes Portfolio, verbunden mit der Zusicherung mehr als 15 Jahre nach Serienauslauf Ersatzteile für die Busse zur Verfügung zu stellen. Derzeit verwaltet der CSP-Bereich über 300 000 aktive Ersatzteile, von denen eine Vielzahl auf Lager gehalten werden – Tendenz steigend. Aufgrund von Mindestabnahmemengen kommt es zudem häufig zur Überproduktion: Oft müssen 15, 20 oder sogar 100 Teile abgenommen werden, selbst wenn nur eines benötigt wird.

Konventionelle Produktionsverfahren versprachen hier keine Besserung. In der Produktionsflexibilität der additiven Fertigung sieht der Omnibushersteller hingegen großes Potenzial: „Durch die Implementierung des 3D-Drucks in unser CSP-Geschäftsmodell erhoffen wir uns, die steigenden Lager- und Werkzeugkosten aufgrund des zahlenmäßigen Anstiegs der unterschiedlichen Omnibus-Ersatzteile zu reduzieren und zugleich unsere Lieferleistung an unsere Endkunden weiter zu verbessern“, fasst Ralf Anderhofstadt, Projektleiter CSP 3D-Druck zusammen.

2000 potentielle 3D-Druck Teile

Bei der Implementierung der additiven Fertigung hat Additive Minds, die Beratungssparte von EOS, die Experten bei Evobus unterstützt. Hierzu wurde zunächst die gesamte Lieferkette beleuchtet und ermittelt, wie der 3D-Drucks am besten genutzt werden kann. So konnte die technische und wirtschaftliche Machbarkeit des Projekts innerhalb weniger Monate sichergestellt werden. Die Experten von Additive Minds brachten dabei ihre Erfahrung aus weltweit mehr als 250 industrieübergreifenden Projekten ein.

In einem ersten Workshop ging es um die systematische Auswahl geeigneter Bauteile für die additive Fertigung. Mithilfe der von Additive Minds entwickelten Methodik „Part Screening and Selection“ identifizierte Evobus mehr als 2000 Teile. Von diesen sollen zunächst einige Metall- und Polymer-Bauteile umgesetzt werden. Da für viele Ersatzteile keine digitalen Baupläne vorliegen, wurde auch die Möglichkeit des Reverse Engineerings mithilfe von Dienstleistern beleuchtet.

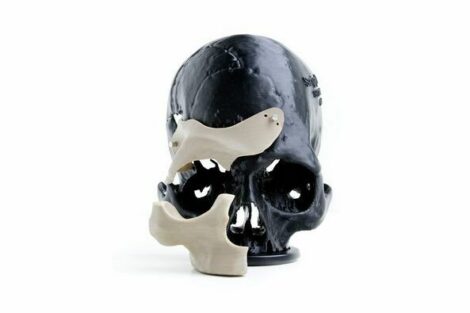

Dabei entstand ein eigenes Unterprojekt: Wie erreichen wir mit additiver Fertigung die typischen Haptik- und Oberflächenvorgaben von Interieurteilen? Auch hier unterstützten die 3D-Druck-Berater bei der Materialauswahl.

Im Rahmen eines Pilotprojekts wurden im Juni 2017 die ersten Bauteile bei EOS eingehend beleuchtet und gefertigt. Das nächste Projektziel ist der Einsatz additiv gefertigter Bauteile beim Endkunden. Ausgehend von einer zunächst zentralisierten Produktion wird auch explizit der zukünftige Einsatz der Drucker direkt bei den Außenorganisationen geprüft.

Vollständige Digitalisierung

Im weiteren Projektverlauf wird das additive Fertigungsportfolio laufend um andere Ersatzteile aus Kunststoff und Metall erweitert. Ein nächster Schritt wird die vollständige Digitalisierung der Bauteile sein, um das gesamte Ersatzteilgeschäft effizienter zu gestalten.

Davon profitieren auch die Endkunden: Dank verkürzter Lieferzeiten können sie unproduktive Ausfallzeiten ihrer Busse auf ein Minimum reduzieren. Zudem lassen sich Bauteile mittels additiver Fertigung auch hinsichtlich ihrer Komplexität und Funktionsintegration optimieren. Dadurch kann Evobus in Zukunft noch besser auf individuelle Kundenanforderungen eingehen.

EOS GmbH Electro Optical Systems

www.eos.info