Den Forschern der BAM und der TU Clausthalist es jetzt gelungen, unter verschiedenen Gravitationsverhältnissen erstmals auch mit Material zu drucken, das vor Ort vorhanden wäre – beispielsweise Mondstaub. Dabei haben sie auch ein berühmtes Objekt der Raumfahrtgeschichte reproduziert.

Die additive Fertigung bietet vielfältige Möglichkeiten, Bauteile aus flüssigem, pulver- oder fadenförmigem Ausgangsmaterial herzustellen. Pulverbettverfahren (Selective Laser Sintering) gehören dabei zu den am weitesten entwickelten industriellen Verfahren. Als Pulver stehen grundsätzlich Metalle, Kunststoffe und Keramik, aber auch Verbundwerkstoffe zur Verfügung. Insgesamt lassen sich durch additive Fertigung sehr flexibel und schnell, vor allem aber direkt am jeweiligen Ort, eine Vielzahl von Bauteilen oder Werkzeugen „ready to use“ herstellen. Daher hat die Technologie auch in der Raumfahrt ein großes Potenzial z.B. in Raumstationen in der Erdumlaufbahn oder darüber hinaus in künftigen Mond- oder Marsbasen bzw. auf den Flügen dorthin.

Tests während Parabelflügen

Die Herausforderung besteht allerdings darin, die pulverbasierte additive Fertigung unabhängig von Gravitationskräften durchzuführen. Ein Team der BAM und der TU Clausthal hat dazu bereits 2017 ein innovatives Verfahren entwickelt: Um das trockene Pulver verarbeiten zu können, wird ein kontinuierlicher Gasstrom durch das Pulverbett aufgebaut. Dieser erzeugt ein Strömungsfeld, das die Partikel des Pulvers – gravitationsunabhängig – zur Bauplattform hin anzieht. Um dieses Verfahren unter Realbedingungen erproben zu können, nimmt die BAM regelmäßig an Parabelflügen des Deutschen Luft- und Raumfahrtzentrums (DLR) und der Europäischen Weltraumorganisation (ESA) teil, bei denen verschiedene Gravitationsverhältnisse nachgestellt werden.

„Wenn es uns gelingt, additive Fertigung unter verschiedenen Gravitationsbedingungen zu ermöglichen, müsste neben dem Drucker höchstens noch das Material, also z.B. Pulver, zur Raumstation transportiert werden – und nicht ein ganzes Sortiment an Werkzeugen und Ersatzteilen. Gerade bei künftigen Mars-Missionen könnte ja aufgrund der langen Wegstrecke nichts hinterhergeschickt werden: Ein benötigtes Teil vor Ort selbst drucken zu können, bedeutet also maximale Flexibilität“, erklärt Prof. Dr. Jens Günster, Experte für additive Fertigungsverfahren an der BAM und Lehrstuhlinhaber für Hochleistungskeramik an der TU Clausthal.

3D-Druck mit Mondstaub

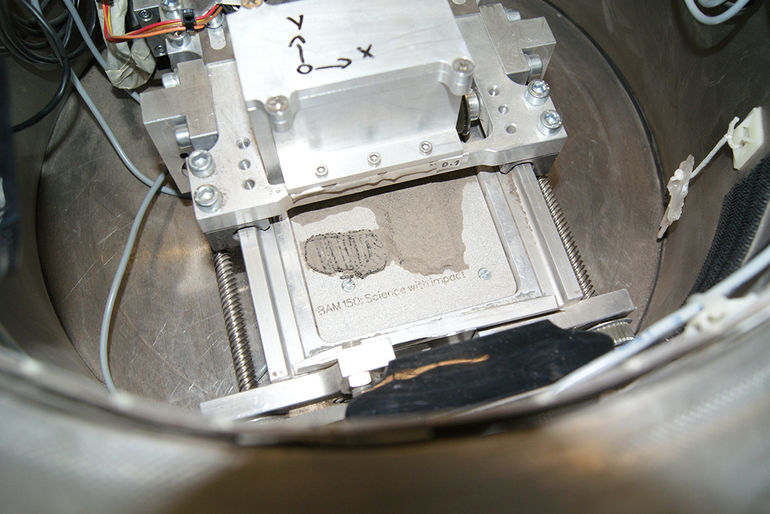

In den diesjährigen Parabelflug-Experimenten haben Günster und sein Team die entwickelten Geräte und Verfahren unter Gravitationsbedingungen, wie sie auf dem Mond und dem Mars herrschen, erprobt. Neben Versuchen mit metallischem Pulver wurde erstmals auch der 3D-Druck mit simuliertem Mondstaub (Mondregolith-Simulat) getestet. „Die Versuche haben gezeigt, dass das Verfahren nicht nur in völliger Schwerelosigkeit, sondern auch unter verschiedenen Gravitationsbedingungen und mit verschiedenen Ausgangsmaterialien grundlegend funktioniert“, erklärt Günster. „Wir konnten unter Mond- und Mars-Gravitationsbedingungen sowohl kleine Schraubenschlüssel aus metallischem Pulver wie auch aus Mondregolith-Simulat ein Objekt drucken, das dem berühmten Fußabdruck gleicht, den Neil Armstrong 1969 auf dem Mond hinterlassen hat.“

Im Rahmen des durch das DLR geförderten Projekts „Pulverbasierte additive Fertigung unter reduzierten Schwerkraftbedingungen“ soll das verwendete Equipment kontinuierlich verschiedenen Gravitationsbedingungen angepasst werden. Die Nutzung von Materialien vor Ort, die sogenannte „In-Situ Resource Utilization“ (ISRU), würde zusätzliche Flexibilität bei künftigen Raumfahrtmissionen ermöglichen. In einem weiteren durch die ESA geförderten Projekt wird – in Kooperation mit der TU Clausthal – die großflächige Sinterung von Mondstaub-Simulat untersucht.

Bundesanstalt für Materialforschung und -prüfung (BAM)

www.bam.de