Nach der Wahl zum alleinigen Hersteller für den FIM Enel MotoE Weltcup – der Weltmeisterschaft für Elektromotorräder, deren erste Ausgabe vor kurzem mit der Krönung von Matteo Ferrari (Team Gresini) zum Weltmeister beendet wurde – hat die technologische Entwicklung bei Energica eine starke Beschleunigung erfahren.

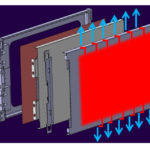

Die Motorräder von Energica verfügen über eine besonders leistungsstarke Lithium-Polymer-Batterie (Li-NMC). Die Batterie sitzt in einer hermetischen Hülle, die die Zellen, das Batterie-Management-System BMS (Battery Management System) und alle zur Gewährleistung der Fahrzeugsicherheit erforderlichen Vorrichtungen beinhaltet.

Darüber hinaus hat Energica ein Kühlsystem der hermetischen Hülle zur Vermeidung einer Überhitzung der Batterien entwickelt und an seinen Motorräder installiert. Dank spezifischer Belüftungskanäle kann durch diese Technologie die Belastung der Batterien reduziert werden, mit erheblichen Vorteilen sowohl hinsichtlich der Fahrzeugleistung als auch der Batterielebensdauer.

Das Entwicklungsteam von Energica beginnt mit der Validierung der Einzelzelle (Erstüberprüfung), mit dem Ziel, den Prototyp des Batteriepacks auf der Straße zu testen. In diesem speziellen Fall wurde die Studie an Pouch-Zellen („Beutel“ oder „Kuvert“) durchgeführt. Es handelt sich um sehr dünne Batterien, die keinen starren Behälter haben.

Um die vom Energica vorgesehenen Analysen wirksam durchführen zu können, beschloss das Ingenieurteam, jede einzelne Pouch-Zelle mit einem prismenförmigen Behälter mit stützender und verstärkender Funktion auszustatten.

Um den Prototyp des Batteriepacks auch auf der Straße zu testen, mussten die Zellenhalter jeder einzelnen Pouch-Zelle aus einem Hochleistungsmaterial mit sehr guten mechanischen Eigenschaften und mit einer Technologie hergestellt werden, die den Anforderungen von Energica entsprach. Aus diesen Gründen hat sich Energica auf CRP Technology gestützt.

Die Lösung

Nach einer eingehenden Analyse der Anforderungen von Energica und der 3D-Dateien der Anwendung entschied sich CRP Technology für den Einsatz der Technologie des selektiven Lasersinterns in Kombination mit dem Material Windform FR2, dem neuen Verbundwerkstoff aus der Familie Windform TOP-Line, der flammhemmend und glasfaserverstärkt ist.

„Um funktionelle Prototypen von Gehäusen für Pouch-Batterien herzustellen, die in verschiedenen Tests, einschließlich Straßentests, eingesetzt werden sollten“, erklärt Franco Cevolini, Technischer Direktor und Vizepräsident von CRP Technology, „war es von Anfang an notwendig, ein Material mit bestimmten Eigenschaften zu verwenden, nämlich: Kunststoff, elektrisch nicht leitend, steif, temperaturbeständig, flammhemmend“.

Es wurde Windform FR2 gewählt, weil es das einzige Material auf dem Markt ist, das all diese Eigenschaften aufweist. „Im Detail“, erklärt Cevolini, „ist die flammhemmende Eigenschaft sehr wichtig, denn sie garantiert die Selbstlöschung im Falle von Fehlfunktionen, die zu einer vorübergehenden Spannungsspitze führen könnten, mit der Folge einer lokalen Verschmelzung, gefolgt vom Ausbruch eines Brandes.

Auch die Steifigkeit ist sehr wichtig: „Das Material“, fährt Cevolini fort, „musste eine mechanische Leistung aufweisen, die dem Prototyp-Batteriepack eine Gesamtsteifigkeit garantiert, um die volumetrischen Schwankungen, denen die Zellen während der Lade- und Entladephase ausgesetzt sind, auszugleichen. Es handelt sich um eine Variante, bei der Druck erzeugt wird: Der Zellenhalter musste diesem Druck standhalten können.

Ergebnisse

Nach der eingehenden Untersuchung der Technologie und des Materials, mit dem die Teile hergestellt werden sollten, und der Beurteilung durch die Energica Motor Company, hat die 3D-Druckabteilung von CRP Technology die Herstellung und Lieferung der Zellenhalter in kurzer Zeit in Angriff genommen. Dank des Materials Windform FR2 war möglich, in sehr kurzer Zeit und mit sehr guten Ergebnissen hinsichtlich der mechanischen, elektrischen und thermischen Eigenschaften alle von Energica geforderten Tests und Analysen am Prototyp-Batteriepack durchzuführen.

Weitere Details: Mögliche Probleme der Pouch-Zelle und ihre Lösung mit 3D-Druck und dem Verbundwerkstoff Windform FR2.

Problem 1: Zunahme des Volumens

Die Zunahme des Volumens der Pouch-Zellen ist ein äußerst wichtiges Thema, das nicht unterschätzt werden darf. Während der Ladephase bildet sich im Inneren der Tasche der Pouch-Zellen Gas, das eine Zunahme des Volumens verursacht. Die Zellen neigen daher zum „Anschwellen“.

„Um die Tests des Prototyp-Batteriepacks durchzuführen, das sich durch eine bestimmte Anzahl von nebeneinander liegenden Zellen auszeichnet“, erklärt Giampiero Testoni, Technischer Direktor von Energica, „muss jede Zelle in ihrer Position bleiben und darf sich nicht bewegen. Die Stabilität muss durch den Zellbehälter gewährleistet sein. Die Pouch-Zellen müssen auf eine genau festgelegte Größe komprimiert werden, so dass sich jede Zelle „ausbreiten“ kann. Der Zellenhalter spielt also eine grundlegende Rolle: Er muss einen gewissen Widerstand aufweisen, um die Ausdehnung der Zelle einzudämmen, ohne dass diese brechen.“

Das Ingenieurteam von Energica hat mit Unterstützung von CRP Technology sichergestellt, dass das Material Windform FR2 und das selektive Lasersinterverfahren ein hohes Maß an Präzision garantieren, das es der Zelle ermöglicht, ihre Position innerhalb des Batteriepacks beizubehalten.

„Der Zellbehälter aus Windform FR2“, erklärt Testoni, „garantiert der Zelle diesen Grad an Freiheit, um ihr Volumen zu vergrößern und/oder zu verringern, ohne sich dabei zu verformen, ohne ihre Position zu verlassen, ohne sich gegenseitig zu behindern.“

Problem 2: Abzuleitende Wärme

Die Zunahme des Volumens der Beutel-Zelle erzeugt Wärme, die abgeleitet werden muss. Zur Lösung dieses Problems wurde eine Metallplatte mit zwei seitlichen Strukturen an jeder einzelnen Zelle und jedem Zellenhalter (sich wiederholende Einheit) angebracht. Die Platte dient zur Kühlung: Die Wärme wird an die seitlichen Strukturen übertragen und von dort aus dank des von Energica patentierten Kühlsystems der hermetischen Hülle nach außen abgeleitet.

Prüfungen und Tests haben gezeigt, dass Windform FR2 die erforderliche Steifigkeit beibehält und sich bei zunehmender Wärme nicht verformt. „Wenn ein Polymer anfängt, sich zu erwärmen, verliert es seine mechanischen Eigenschaften und verformt sich“, erklärt Cevolini, „aber dies geschieht nicht bei Windform FR2, das es sich um einen verstärkten Werkstoff handelt, der die Merkmale der Steifigkeit beibehält. Die Durchbiegungstemperatur unter Last von Windform FR2 ist höher als bei jedem anderen nicht verstärkten Material mit den gleichen flammhemmenden Eigenschaften.“

„Wir verlassen uns auf CRP Technology und ihre professionelle 3D-Druckabteilung, weil sie für jede Anforderung das richtige Verbundmaterial haben, insbesondere zur Unterstützung eines komplexen Projekts wie der Elektromotorräder von Energica. Ich spreche nicht von einem gewöhnlichen Motorrad, sondern von einem Elektromotorrad mit Hochspannung und Leistung, das besondere Bedürfnisse hat. CRP Technology ist der richtige Partner, um die Kunden bei ihren täglichen Herausforderungen zu unterstützen.“ Giampiero Testoni, Technischer Leiter der Energica Motor Company.

www.crptechnology.com

www.windform.de